redPOWER QUBE 2kW

激光焊接由于其高精度和快速生产率而提供了高效且稳定的工艺,其在电子和汽车工业中具有许多应用。

| 激光 | 电力需求 | M² | 聚焦光束Ø | 线性焊接速度 | 调制 |

| redPOWER QUBE | 2千瓦 | 1.1 | 33μm(1 /e²) | 厚度为1.5mm时厚度为60mm / s /厚度为0.3mm时为200mm / s | 没有 |

激光焊接由于其高精度和快速生产率而提供了高效且稳定的工艺,其在电子和汽车工业中具有许多应用。

传统上,激光焊接是通过固定焊头完成的,其具有较高功率的激光器,具有较低的光束质量,以提供可接受的焊接宽度,因为单模光束太尖锐,导致非常窄的焊接轮廓。相比之下,摆动焊接(或振荡焊接)是使用高光束质量激光器和振镜扫描头来快速振荡焦点的地方。这种焊接方法可以更容易地控制焊接参数,例如焊接宽度和穿透深度,这可以导致更有效的焊接过程。

通常,由于高光学反射率和导热性,焊接铜被认为是具有挑战性的。这会导致焊缝不稳定,容易形成飞溅。高反射率意味着材料不会吸收高比例的激光束,这会导致高水平的背反射,可能导致光束传输系统的损坏和激光器的不稳定性。通过使用摆动焊接技术可以减少这些问题。

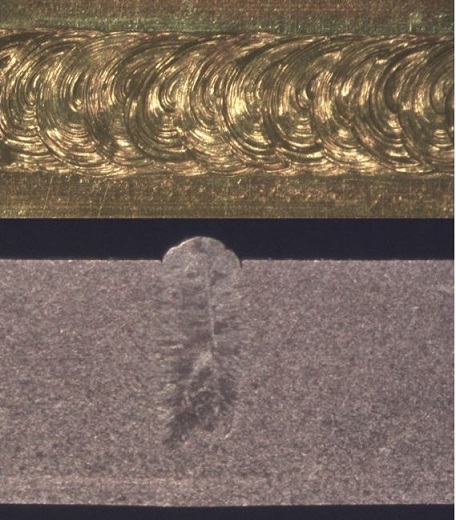

使用氩气作为保护气体,使用2kW单模(SM)redPOWER QUBE光纤激光器制造铜 - 铜搭接焊。使用标准振镜质量激光器将光束传送到工件。当沿着焊接路径移动时,梁以圆周运动快速移动,从而产生所需宽度的焊缝。顶板厚度为1.5mm,其与2.5mm厚的下板连接。通过没有飞溅的强接头实现了60mm / s的线性焊接速度。类似地,将0.3mm铜板搭接焊接到2.5mm下板上,并获得200mm / s的焊接速度。这是一个很好的结果,因为在这样的功率水平下使用传统的固定头焊接以这样的速度行进会产生大量的飞溅。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们