摘 要:为了探究皮秒激光加工金刚石的特征和材料去除机理,开展了皮秒激光加工 CVD 单晶金刚石微槽的试验和温度场仿真研究。利用场发射扫描电子显微镜检测了金刚石微槽表面和内部的微观形貌,实验结果表明,金刚石微槽边缘出现了微小崩边和微裂纹,微槽内部形成了周期约为 255 nm 和 495 nm的纳米条纹。通过测量金刚石微槽宽度、深度、体积,得到了皮秒激光烧蚀金刚石的阈值、烧蚀速率和材料去除率。对金刚石微槽底部进行拉曼分析,发现皮秒激光加工金刚石是通过表面石墨化进行的,并且随着激光能量密度的增加,石墨峰出现了明显的红移。理论计算得到皮秒激光烧蚀金刚石的石墨层厚度约为 88.7 nm。皮秒激光烧蚀金刚石温度场仿真结果表明,皮秒激光辐照能量主要分布在金刚石的表面,而通过热传导进入到金刚石内部的激光能量极少,因此皮秒激光加工金刚石的热影响区极小,导致其产生的石墨层厚度小于100 nm。

关键词:皮秒激光;金刚石;温度场;微槽;烧蚀特征;材料去除

金刚石是自然界中少有的兼具一系列优异物理化学性能的材料,它具有最大硬度、最快声速、最高热导 率、极高的电子迁移率、卓越的光学性能、高化学稳定性及良好的生物兼容性等优点,这使得它在精密切削工具、微电子器件、光学器件及生物领域具有广泛的应用前景[1-3]。随着金刚石微结构的广泛应用,对金刚石微结构的精细加工提出了迫切需求。由于金刚石的硬度极高,常规加工方法很难实现精细加工。目前加工金刚石的方法主要有聚焦离子束刻蚀[4]、反应离子刻蚀[5]、激光加工[6]等。离子刻蚀加工成本高、刻蚀效率 低,限制了其应用。激光加工因成本低、工艺简单、刻蚀速率高使其在金刚石的加工中得到广泛的应用。TAKAYAMA N 等[7]研究了纳秒激光烧蚀单晶金刚石表面微槽的形成机制,并将激光烧蚀金刚石分成四种不同的损伤形式,即形成裂纹、形成周期性结构、烧蚀微槽的变形及熔融溅射物的沉积。DOLDC 等[8]研究了皮秒激光器修正金刚石砂轮,实验结果表明皮秒激光能够实现在金刚石上获得精确的形状和尺寸,并且激光修正没有引起金刚石相变。OKAMOTO Y等[9]采用红外皮秒激光烧蚀单晶金刚石,研究了扫描次数、激光平均输出功率和重复频率对烧蚀形貌和表面粗糙度的影响。实验结果表明在特定的激光参数下可以 烧蚀出光滑的表面,这是因为加工过程中在金刚石的<111> 晶面产生了解理面。皮秒激光凭借超短脉冲宽度,以“冷加工”的方式可以大大减少激光的热损伤,实现高质量的加工效果[10,11]。虽然飞秒激光加工能够以更短的脉冲宽度将热影响减小至纳米量级,但是由于飞秒激光器设备昂贵、结构复杂,目前一般用于实验室研究[11-14]。皮秒激光器具有操纵简单、稳定性好、设备成本低等优点在微加工领域得到了广泛应用[15]。总的来说,皮秒激光加工金刚石的研究仍然处于探索阶段,皮秒激光加工金刚石的微观特征和材料去除机理 都尚不明确。本文以皮秒激光加工CVD金刚石微槽为基础,详细分析了金刚石微槽的表面和内部微观形貌,通过测量金刚石微槽的尺寸获得了皮秒激光加工金刚石的烧蚀阈值、烧蚀速率和材料去除率,进一步对皮秒激光加工金刚石微槽底部的烧蚀产物进行了拉曼分析,结合单脉冲皮秒激光作用于金刚石表面的温度 场仿真结果,揭示皮秒激光加工金刚石的材料去除机理。

实验中所使用的金刚石样品为河南黄河旋风股份有限公司提供的 CVD 单晶金刚石,尺寸为 3 mm× 3 mm(长×宽),厚度为 1 mm。激光加工前金刚石样品在丙酮溶液超声 10 min,无水乙醇中超声 10 min,再 用去离子水冲洗后,放置在烘箱中烘干。实验使用的红外皮秒激光加工金刚石的装置示意图如图 1 所示,从激光器发出的皮秒激光经扩束镜和三个反射镜后进入到扫描振镜中,然后通过

F-

θ物镜聚焦到金刚石样品表面,通过调节激光加工参数,使其在金刚石表面加工出一系列微槽。实验加工参数如表1所示:激光波长1 064 nm,脉冲宽度 15 ps,脉冲频率 200 kHz,扫描速度 5 mm/s,激光的扫描方向是沿

x

方向,激光的偏振方向与扫描方向垂直。本文使用美国FEI 公司生产的ApreoS 场发射高分辨扫描电子显微镜对CVD 金刚石微槽的表面及内部微观形貌进行检测分析,使用德国卡尔蔡司公司生产的 LSM700 激光共聚焦显微镜对金刚石微槽的三维形貌和体积进行测量,使用德国 WITec 公司生产的Alpha 300RA 扫描探针显微拉曼光谱仪对激光加工金刚石的烧蚀产物进行成分分析。

2.1 皮秒激光加工CVD 金刚石微槽的表面及内部微观形貌

为了探究皮秒激光烧蚀金刚石材料的去除机理,进行不同能量密度的皮秒激光烧蚀金刚石试验。图2(a)是用能量密度为 2.23 J/cm2 的皮秒激光烧蚀金刚石微槽的 SEM 形貌图,可以看出金刚石微槽边缘整齐,金刚石微槽周围没有明显的烧蚀沉积物。图 2(b)是图 2(a)中方形标记区域的放大图,可以看出金刚石微槽的边缘刃口出现不规则微小崩边。图 2(c)是图 2(b)中方形标记区域的放大图,可以看出微槽外表面存在少量的随机分布的纳米碎屑。当激光能量增加至 3.65 J/cm2 后,微槽的烧蚀形貌如图 2(d)所示,金刚石微槽的边缘比较整齐。图 2(e)是图 2(d)中方形标记区域的放大图,可以看出金刚石微槽的边缘存在微小裂纹和不规则的微小崩边。

图 2 皮秒激光不同能量密度下烧蚀金刚石微槽的表面微观形貌图

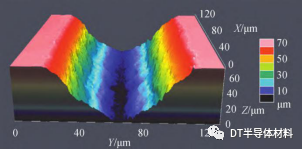

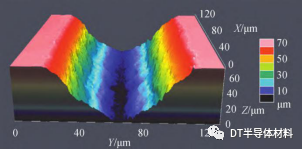

图 2(f)是图 2(d)中方形区域的放大图,从图中可知,当皮秒激光能量增大至 3.65 J/cm2后,金刚石微槽周围几乎观察不到纳米碎屑。这是因为随着激光能量密度的增加,金刚石材料迅速气化,以 至于沉积在金刚石表面的烧蚀碎屑更少。进一步的用激光共聚焦显微镜测量了金刚石微槽的三维形貌,如 图 3 所示。从图 3 可以看出皮秒激光加工金刚石微槽的截面形状呈“V字形,微槽两侧表面比较光滑。

图 3 皮秒激光在 2.23 J/cm2 能量密度下烧蚀金刚石微槽的三维形貌图

图 3 皮秒激光在 2.23 J/cm2 能量密度下烧蚀金刚石微槽的三维形貌图

进一步对皮秒激光烧蚀金刚石微槽的内部微观形貌进行检测分析,结果如图 4 所示。图 4(b)~(d)分别是图 4(a)中金刚石微槽内 b、c、d 不同位置的局部放大图,可以看出金刚石微槽内部形成了大量周期性纳米条纹。这些周期性纳米条纹结构是由入射激光与散射光的干涉效应形成的[16],条纹周期的计算公式为

Λ = λ ∕ n (1 ± sin θ)

式中,λ 为激光的中心波长,n 为金刚石材料的折射率,θ 为激光的入射角。周期条纹结构的方向和大小与条纹产生区域的表面起伏有关,这是因为表面的起伏会影响散射光的散射角度。图 4(b)是微槽侧壁靠近入口位置处的SEM 形貌图,图 4(b)中出现了明显的周期性纳米条纹,测量得到的条纹周期为 210 nm,近似 λ/2n(220 nm),条纹方向近似平行于激光扫描方向(x 方向)。图 4(c)是微槽侧壁中部位置周期条纹结构的 SEM图,测得条纹周期约为 495 nm,略大于 λ/n(440 nm),纳米条纹的方向近似垂直于激光扫描方向。

图 4 皮秒激光烧蚀金刚石微槽的内部微观形貌图(激光能量密度为 3.65 J/cm2)

图 4(d)是金刚石微槽底部的周期性条纹的微观形貌图,可以看出微槽底部存在两种不同周期的条纹结构,其中一种是周期约为 1 014 nm 的低频条纹结构,周期接近激光的波长,这是由皮秒入射激光与表面电磁波之间的干涉效应引起的[17]。另外,在低频周期条纹结构上又产生了另一种周期约为 255 nm 的高频周期性条纹,条纹方向基本平行于激光的扫描方向。

2.2 皮秒激光加工金刚石的烧蚀阈值、烧蚀速率和材料去除率

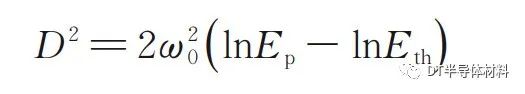

金刚石的烧蚀阈值是指激光去除金刚石材料所需的最小激光能量。由于面积推算法测定材料的烧蚀 阈值更加方便,并且测量误差较小,因此本实验采用面积推算法测定皮秒激光加工金刚石的烧蚀阈值[18]。根据面积推算法,烧蚀坑的平方直径

D2 与激光辐照在样品上的脉冲能量

Ep 的关系为

式中,Eth 是材料去除的最小激光脉冲能量,ω0 是激光光斑半径。通过金刚石微槽的SEM 俯视图和截面分别测量得到微槽的宽度和深度,图 5 是实验测得的金刚石微槽的宽度和深度随激光能量密度的变化关系。从图 5 中可以看出,当激光能量密度从 2.23 J/cm2 增加到 3.65 J/cm2 时,微槽宽度从 77.3 μm 增加到 95 μm,微槽深度由 57.9 μm 增加到 76.9 μm。根据微槽宽度的平方和脉冲能量的对数关系得到拟合直线如图 6 所示,进一步计算得到激光的光斑半径为 56.05 μm,激光的烧蚀阈值为 0.82 J/cm2。

图 5 金刚石微槽的宽度和深度随脉冲能量的变化关系

图 6 金刚石烧蚀阈值拟合曲线

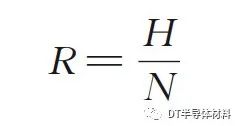

金刚石材料的烧蚀速率是指每个脉冲作用下材料的去除深度,烧蚀速率

R的计算公式为

式中,

H

是微槽的烧蚀深度,

N

是激光的等效脉冲数。等效脉冲数的计算公式为

式中,

k

是扫描次数,

ω0 是激光光斑半径、

f

是重复频率,

v

是激光扫描速度。根据式(4)及表 1 中的激光加工参数计算得到等效脉冲数为 4 480 个。金刚石的烧蚀速率随皮秒激光的能量密度变化关系如图 7 所示,从图7 可以看出烧蚀速率随着激光能量密度的增加而增加。当激光能量增加到 3.65 J/cm2 时,烧蚀深度为 76.9 μm,相应的烧蚀速率为 17.18 nm/pulse。

图 7 皮秒激光加工金刚石的烧蚀速率随激光能量的变化关系

材料去除率是指每个激光脉冲去除材料的质量,因此金刚石的材料去除率计算公式为

式中,ρ 为金刚石材料的密度(3.515 g/cm3),V 为金刚石微槽的体积,N 为加工金刚石微槽的等效脉冲数,等效脉冲数可以通过公式 N=(L×f)/v 计算得到,其中 L 为金刚石微槽的长度。实验中采用激光共聚焦显微镜测量金刚石微槽的体积,当激光能量密度为 2.23 J/cm2时,测量得到长度为 127.8 μm 金刚石微槽的体积是316 526 μm3,因此相应的材料去除率为 2.18×10-10g/pulse。进一步得到皮秒激光烧蚀金刚石的材料去除率随激光能量密度的变化曲线,如图 8 所示。显然,金刚石的材料去除率随着能量密度的增加而增大,当激光能量增为 3.65 J/cm2时,金刚石的材料去除率为3.34×10-10g/pulse。

图 8 皮秒激光烧蚀金刚石的材料去除率随激光能量的变化关系

为了对皮秒激光加工金刚石微槽的相变进行分析,采用扫描探针显微拉曼光谱仪检测了微槽周围和内部的拉曼光谱,结果如图 9 所示。图中 P1为距离金刚石微槽较远的位置,P2点位于金刚石微槽的边缘,P3和4点位于金刚石微槽侧壁,P5为金刚石微槽底部中心点。P1点处的拉曼光谱如图 9(b)红色曲线所示,它代表的是原始CVD单晶金刚石的拉曼光谱。原始金刚石的拉曼光谱中出现了两个特征峰:1 332 cm-1和1 424 cm-1。1332 cm-1处的特征峰是金刚石本身的特征峰,1 424 cm-1处的特征峰是由 CVD 金刚石本身的内部缺陷引入的[19]。微槽边缘 P2点和侧壁 P4点的拉曼光谱和原始金刚石的拉曼光谱基本一致。在金刚石微槽入口处 P3点,只检测出了金刚石的特征峰(1 332 cm-1)。在金刚石微槽底部中心位置 P5点检测出了波数为 1 350 cm-1的 D 峰和波数为 1 580 cm-1的 G 峰,意味着微槽底部存在无定形碳和石墨,这说明皮秒激光加工金刚石是通过表面石墨化进行的。并且石墨层的厚度可以通过下式计算得到。

式中,Ts为石墨的气化温度 3 823 K,Tg为金刚石的石墨化温度 973 K,χg为金刚石的热扩散系数 2.8 cm2/s,皮秒激光的脉冲宽度 τ 为 15 ps,因此理论上计算得出石墨层厚度为 88.7 nm。

图 9 皮秒激光烧蚀的金刚石微槽不同位置的拉曼光谱

为了研究激光能量密度对皮秒激光加工金刚石相变的影响,进一步测量了不同能量密度下微槽底部中心位置处的拉曼光谱,如图 10 所示。微槽底部的拉曼光谱都出现了 D 峰和 G 峰,并且随着激光能量密度的增加,D 峰和 G 峰都出现了红移现象。当激光能量从 2.23 J/cm2增加至 3.65 J/cm2时,D 峰的波数从 1 351 cm-1红移到 1 339 cm-1(红移量 12 cm-1),G 峰的波数从 1 596 cm-1红移到 1 585 cm-1( 红移量 11 cm-1)。这是由于激光能量密度的增加导致激光辐照区金刚石材料温度的增加,温度升高使得金刚石材料中碳原子的 C-C 键变长,而材料内部键长的增长一般会导致拉曼特征峰红移[21],同时也表明材料内部的残余应力也随着激光能量的增加而增加。

图 10 不同激光能量下皮秒激光烧蚀金刚石微槽中心位置处的拉曼光谱

2.4 皮秒激光烧蚀金刚石温度场仿真

2.4.1 激光烧蚀金刚石仿真模型

激光与金刚石材料的相互作用主要是依靠激光的热效应。金刚石通过吸收激光能量使得金刚石的温度升高,当温度升高至金刚石石墨化的温度时(大气环境中约为 700℃),金刚石开始向石墨转化。形成的石 墨会增加材料对激光的吸收,使得金刚石材料的温度进一步升高,最后石墨材料以熔化、气化或者升华的方式去除[22],实现在金刚石表面烧蚀出微孔或者微槽。为了简化激光烧蚀金刚石过程中的模型提出以下假设:

1)激光光束的热流密度是空间和时间的函数,并且在空间上和时间上均呈高斯分布。根据文献[23]可知,激光束的热流密度表示为

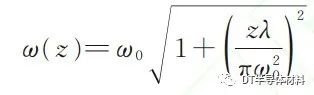

式中,Iz表示为激光光束在距离焦平面 z 位置处的峰值热流密度,r 为任意一点位置距离激光光束中心的距离,ω(z)为在 z 平面上激光热流密度是峰值密度的 1/e2处的半径,即光斑半径。T(t)表征激光热流密度随时间呈高斯分布。根据文献[24],激光光束的峰值热流密度表示为

式中,A 为金刚石材料对激光光束的吸收率,Ep为单脉冲能量,τ 为脉冲宽度。根据 WUM 等[25]的研究可知,光斑半径是离焦量的函数。当金刚石材料被激光烧蚀去除后,激光烧蚀金刚石的离焦量增加,导致激光的光斑半径增大,其光斑半径与离焦量 z 的关系可表示为

式中,ω0 为焦点位置的光斑半径,λ 为激光的中心波长。为了表征激光脉冲随时间呈高斯分布,激光束的热流密度中引入了 T(t)。根据文献[26]可知,T(t)可以表示为

2)在金刚石材料表面光斑半径的范围内,材料气化产生的物质对激光是透明的,并且假设材料对激光的吸收率固定不变。

3)忽略材料相变过程中的焓变及材料的热物性参数随温度的变化。

激光能量被金刚石吸收后,通过热传导的方式向周围的材料扩散,进而使金刚石材料去除。根据傅里叶导热定律可知,笛卡尔坐标系下的三维导热微分方程可以表示为

式中,ρ 为金刚石的密度、c 为金刚石的比热容,k 金刚石的导热系数。对于导热微分方程的求解,需要设定金刚石初始温度和环境温度,在仿真模型中均设为室温 Tf=25℃。随着激光脉冲的加载,金刚石材料温度升高并与周围环境进行对流换热,其对流换热微分方程表示为

式中,∂T/∂n 为金刚石外法线上温度的变化率,h 为对流换热系数。在仿真模型中仅考虑材料的侧面与周围环境的对流换热,忽略热辐射。仿真中所需要的金刚石物理参数如表 2 所示。

根据激光烧蚀金刚石的样品尺寸建立金刚石仿真模型,由于激光能量密度是轴对称分布,为了减小仿真过程中计算量、提高计算精度和速度,本文基于 ANSYS 有限元仿真软件建立金刚石的二维模型。有限元仿真模型中二维模型采用的单元类型为PLANE55,模型尺寸依据红外皮秒激光的光斑半径设置为80 μm×10 μm。依据宋林森的研究[28]要求网格单元尺寸为光斑大小的 1/4~1/5。在仿真模型中比较了不同单元大小下的精度和计算速度后,确定皮秒激光烧蚀金刚石的单元大小为 0.1 μm×0.1 μm。如图 11 为划分网格后的有限元仿真模型。

图 11 有限元仿真模型

在金刚石模型中,取上表面为激光加载面,与上表面相互垂直的侧面和下表面均设置为对流换热表面。在激光热流密度加载时计算出加载面上的每一个单元上所需加载的热流密度,并以单元面载荷的方式施加在每一个单元上。

利用 ANSYS 有限元仿真分析软件模拟了单脉冲皮秒激光烧蚀金刚石的温度场分布。在不同激光能量的单脉冲烧蚀金刚石的温度场分布如图 12 所示。当激光能量为 2.23 J/cm2时,红外皮秒激光烧蚀金刚石的仿真温度最高达到 14 250.7℃,该温度已经远远超过石墨的气化温度(3 700℃),在该激光能量下金刚石的表面材料在短时间内被去除。当激光能量增加到 3.24 J/cm2时,皮秒激光烧蚀金刚石的仿真温度进一步升高到 20716.9℃,如图 12(c)所示。

图 12 不同激光能量下单脉冲皮秒激光烧蚀金刚石的温度分布

进一步增加皮秒激光的能量至 3.65 J/cm2时,如图 12(d)所示,其金刚石表面的最高温度达到 23 303.4℃。从图 12 可以看出,激光能量都集中在金刚石的表面,这意味着传导到金刚石内部的激光能量仅占很小一部分,这是因为皮秒激光的脉冲宽度在 10-12 s 量级,这小于材料的热扩散时间(10-11 s)[29]。这表明在皮秒激光辐照下,石墨化和材料去除是平行表面按分层方式发展。由于激光辐照区内的金刚石材料和辐照区周围的金刚石材料存在极大的温度梯度,导致在激光烧蚀内产生巨大的热应力,因而皮秒激光加工金刚石微槽的边缘很容易产生微小的崩边和裂纹。

本文从实验和仿真两方面研究了皮秒激光烧蚀 CVD 单晶金刚石材料的特征及去除机理。研究发现:

1)皮秒激光烧蚀金刚石微槽的周围基本没有烧蚀溅射物,微槽边缘存在不规则微小崩边和微裂纹。金刚石微槽内存在周期约为 255 nm 和 495 nm 的纳米条纹,这些周期性纳米条纹结构是由于入射激光与材料表面散射光相互干涉形成的。

2)实验测量得到皮秒激光加工金刚石的烧蚀阈值为 0.82 J/cm2。实验结果表明,皮秒激光加工金刚石的烧蚀速率和材料去除率都随着激光能量的增加而增大。当激光能量密度为 3.65 J/cm2时,金刚石的烧蚀速率为 17.18 nm/pulse,材料去除率为 3.34×10-10 g/pulse。

3)金刚石微槽底部中心位置处的拉曼光谱中检测出了石墨峰,说明皮秒激光加工金刚石是通过表面石墨化进行的,理论计算得到石墨层的厚度约为 88.7 nm。随着激光能量密度的增加,石墨峰出现明显的红移现象,这说明激光辐照后的金刚石中存在残余应力,并且残余应力随着激光能量的增加而增加。

4)激光烧蚀金刚石的温度场仿真结果表明,皮秒激光能量主要分布在金刚石的表面,而传导到金刚石内部的激光能量极少,因此皮秒激光加工金刚石的热影响区极小,导致石墨层厚度小于 100 nm。

由于皮秒激光加工的金刚石微槽内部存在大量的周期性纳米条纹,使得加工精度受限。为了提高皮秒激光加工金刚石的精度,在后续研究工作中,将进一步利用化学湿法刻蚀或者反应离子干法刻蚀等方法去除纳米条纹。利用这种激光-化学刻蚀或是激光-离子刻蚀复合的加工方法,可以实现金刚石的高精密加工 。

图 3 皮秒激光在 2.23 J/cm2 能量密度下烧蚀金刚石微槽的三维形貌图

图 3 皮秒激光在 2.23 J/cm2 能量密度下烧蚀金刚石微槽的三维形貌图

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们