高速激光熔覆是提高熔覆工作效率的最佳途径

激光熔覆已被广泛用于金属表面的修复改性,但传统激光熔覆工作效率较低(比如4000W半导体激光器的正常熔覆效率为0.25m2/h),不能满足大规模的生产加工需求。为了提高熔覆工作效率,人们不得不不断地提高激光器的功率,使用了6000W、8000W甚至10000W的激光器。值得注意的是,增大激光器的功率,一般情况下,并不能同比例地提高熔覆线速度,只能靠增大聚焦光斑尺寸来提高熔覆效率,比如将2×12的聚焦光斑增大为2×20或2×30的聚焦光斑。实际的应用表明,单纯靠增大激光器的功率来提高熔覆效率的结果并不理想,如下图所示。

图1. 不同功率的半导体激光器的熔覆效率

从图1的数据可以看出,6kW激光器每小时的熔覆面积为0.5m2,比4kW激光器每小时熔覆面积增加0.25 m2, 但8kW激光器比6kW激光器每小时熔覆面积仅增加0.15 m2,10kW激光器比8kW激光器每小时熔覆面积仅增加0.10 m2。随着功率的增大,效率增加效应递减。因此,靠增加激光器的功率来提高工作效率的做法,不是一个有效、经济的做法。而且,激光器功率的不断提高,会引起其他副作用。比如,随着激光功率的增加,基体的热输入量增大,基体表面温度升高,基体变形和熔覆层开裂现象会加剧。另外,增大功率,会增加熔覆层深度,稀释率也会因此增大,所以必须增大熔覆层厚度,造成熔覆材料的浪费。

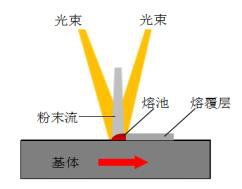

为了提高激光熔覆的工作效率,必须另辟它径,寻求更有效、更先进的技术。这一技术便是:高速激光熔覆。高速激光熔覆通过改变激光与金属粉末的作用过程,使得金属粉末在到达熔池之前充分吸收激光能量(普通熔覆时基体和粉末对激光能量的吸收比例分别为80%和20%,高速熔覆时基体和粉末对激光能量的吸收比例分别为20%和80%)。 通过对激光能量吸收比例的改变,使得熔覆的线速度达到了几十米每分钟,极大地提高了熔覆工作效率。另外由于高速熔覆的搭接率高达70%-80%(普通熔覆的搭接率为30%-50%),一方面,使得高速激光熔覆的稀释率极低(约为1%左右),而普通熔覆的稀释率为5%-15%。另一方面,使得熔覆层表面非常平整,达到了热喷涂相同的效果,如下图所示:

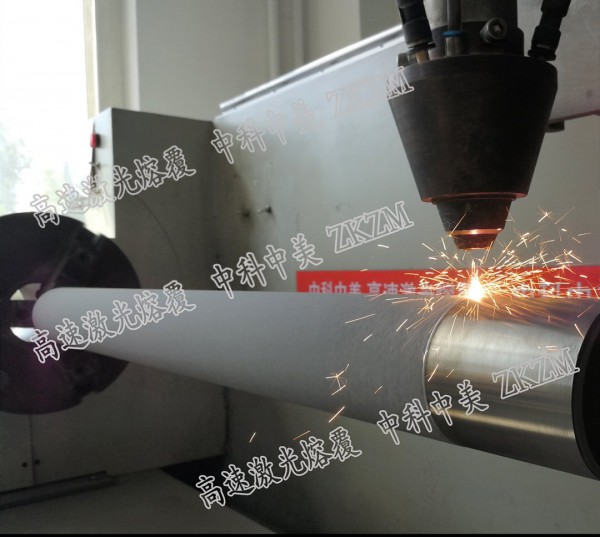

图2. 中科中美高速激光熔覆层表面粗糙度达到喷涂效果

西安中科中美是我国首家推出高速熔覆激光器设备的高科技公司。其推出的系列高速熔覆激光器已被国内多家客户使用。根据客户的反馈数据,中科中美的4000W高速熔覆激光器的具体工作参数及特点如下:

1. 熔覆速度:在熔覆厚度0.2-0.5mm时,熔覆效率每小时0.7-1.2平方米;

2. 熔覆厚度:根据需求,可实现熔覆厚度0.2~1.2mm;

3. 熔覆表面:熔覆表面平整,达到热喷涂的效果;

4. 稀释率:~1%左右;

5. 结合强度:冶金结合,结合强度可高达360MPa;

6. 可用于高熔点、高硬度粉末的熔覆;

7. 可用于铜、铝等有色金属的熔覆。

理论与客户的实际应用表明,采用高速激光熔覆是提高熔覆工作效率的最佳途径!