消费者对微电子产品的要求非常严苛——更紧凑、节能、功能更强大,这些归根结底都要求电路封装技术采用更小的特征尺寸。随着电路尺寸的缩小,用于先进电路封装中各种微结构工序的传统方法(如光刻)的表现越来越不尽如人意,成本也随之增加,所以在许多情况下,准分子激光烧蚀能提供一种极具吸引力的替代方案。本文介绍了准分子激光烧蚀在玻璃内插板钻孔方面的应用,以及SüSSMicroTec公司(美国加利福尼亚州科洛纳市)的交钥匙系统平台是如何将准分子激光器成功应用在其他的先进封装应用中的。

2.5D和3D封装

我们所说的“3D封装”是一种重要的新兴技术,能实现更高密度的微电子封装。在3D封装中,将多个单独的集成电路(ICs)像三明治一样堆叠。互连基板在芯片之间起到互连和再布线电路的作用。这种基板被称为内插板,可以由硅或玻璃组成。目前,在实际的微电子生产中利用的是2.5D封装。这是一个中间步骤,它将一个电路芯片堆叠在内插板上。

其中一个关键的工艺就是微钻孔(通孔),用来实现电路元件之间实现电气连接。通孔直径目前是25μm范围。这些通孔可以采用几种技术来制造,包括光刻、蚀刻、喷砂、超声波钻孔或激光烧蚀。

激光烧蚀比其他方法更具优势,因为它是非接触式的,且更灵活,还能应用于较广范围的材料,具有尺寸小、精度高的特点。此外,激光微结构化制造通常能带来更高的生产效率和更好的效果,并能保持出色的工艺一致性。再加上它从本质上来说是一种更为环保的过程,能避免使用有潜在危险的光刻技术用化学品。

基于这些优势,CO2激光器被广泛用于微电子封装应用的通孔钻孔工序中已经有一段时间了。然而,CO2激光器具有的长红外波长限制了其最低的聚焦光斑尺寸(由于衍射的影响)。其结果是CO2激光钻孔直径的实际下限约为70μm。因此,若想实现更小的直径,则需要较短的波长(例如紫外线)。

为了探寻准分子激光器在这项应用上的潜力,相干(Coherent)应用实验室在一项测试中,在玻璃薄片上钻了许多紧密排列的孔。具体来说,这些都是25μm直径的孔,节距(孔之间的距离)为50μm,玻璃基板的厚度从100到300μm不等。他们使用的是193nm的激光波长,脉冲能量为600mJ,在工件表面产生的能量密度为7J/cm2。选择193nm波长是因为玻璃对这个波长具有很强的吸收能力。

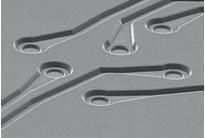

在所有厚度的情况下,只需700脉冲或更少,就能成功制造出干净、圆且对称的通孔。在厚度较大的情况下,孔会出现锥度,但通过从玻璃的两面连续钻孔会大大改善这种情况。这是相对容易实现的,因为透明的玻璃使其很容易定位玻璃一侧的基准标记,便于它翻转后从另一侧钻孔。总之,该测试证明了可以成功制造出直径低至5μm的通孔(图1)。

图1:准分子激光器(193nm)在玻璃上钻通孔:25μm直径的孔入口(a)、孔出口(b)和剖面图(c)。

准分子激光内插板钻孔还具有另一个吸引人的特点——它使用了光罩投射技术(maskprojection)。在此方法中,激光能量密度、脉冲频率和总脉冲数决定了能应用的最大区域尺寸,但并不是指在这一区域内能的钻总孔数。因此,随着节距的减小(给定区域内的钻孔数量会随之增加),平行的光罩式钻孔变得越来越高效。事实上,平行钻孔速度的增加与节距的平方成正比。显然,未来通孔直径和节距会随着时间的推移而不断减小,而这项技术将能一直发挥作用,意味着它将“永不过时”。

再布线层的聚合物构造

几乎所有类型的先进封装,例如倒装芯片、晶圆级芯片规模封装(waferlevelchipscalepackages,WLCSP)、散出型晶圆级封装(FanoutWaferLevelPackage,FOWLP)和2.5D/3D封装,它们都需要再布线层(RDL),即需要在晶圆表面加上金属和介电层,从而重新布局输入/输出线路,以匹配基板上预期的节距。

目前,业内主要是使用“光界定”电介质来制造RDL。他们用感光材料在所需的电路图形上进行光刻曝光,然后进行湿法显影,以去除曝光或未曝光的区域。

可是,光界定聚合物价格昂贵,而且光刻过程包括多个花费较高的湿化学步骤。此外由于固有的光敏助剂,这些材料并不总是有着理想的电气性能和机械性能。例如,热膨胀系数(CTE)可能与它们键合的材料不匹配,从而会造成机械应力。因此,光界定电介质的使用可能会导致翘曲变形和应力问题,致使芯片/封装接口的失效。随着RDL尺寸的减小和密度的增加,所有这些问题都变得更加重要。

为了应对光界定电介质的缺点和高成本及其相关的加工问题,一个解决方案是使用合适的非感光型介电材料,并使用准分子激光器。采用非感光型介电材料是很有吸引力的解决方案,因为许多配方的成本只有光界定版本的一半。此外,许多非感光型介电材料会产生更少的应力,具有较低的热膨胀系数,并极大地改善了机械性能和电气性能。准分子激光烧蚀对于非感光型介电材料和先进复合材料来说是一种符合成本效益的图形形成方法,如二氧化硅填充的环氧模塑封装材料。它涉及的步骤比光界定电介材料要少,并且不需要湿式化学品,因而整体的过程更为环保(图2)。

图2:准分子激光烧蚀在聚酰亚胺上制造出干净、小的图形。

SüSSMicroTecELP300是一种可以进行准分子激光烧蚀的商业化工具,能应用于先进封装领域。该系统应用了一种典型的光罩投射技术和步进式结构。具体来说,激光通过一个含有所需图形的光罩来投射,接着烧蚀基板(大于所需图形)并去除,然后再烧蚀一次,直到完全得到所需的图形。

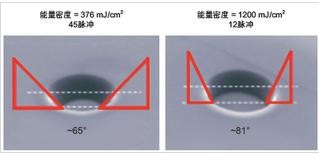

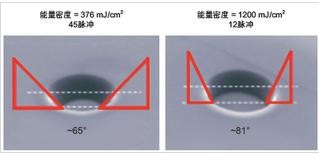

该系统使用308nm或是248nm的准分子激光器,以匹配所应用的特定材料的吸收特性。高的脉冲能量(超过1J)和重复频率(300Hz)能带来高的生产效率,并实现低至3μm的特征尺寸。此外,准分子激光烧蚀能很好地控制图形深度和“侧壁倾角”。后者非常重要,因为大倾角图形两侧的“死角”会对随后的金属溅镀或蒸镀过程产生负面影响(图3)。

图3:不同的激光能量密度会影响图形侧壁的倾角,这对随后的沉积步骤非常重要。

去除种子金属层

准分子激光烧蚀的另一个独特优点是,它不会对1μm厚以上的铜或铝层造成影响,但厚度低于500nm的导电层很容易就能被烧蚀。我们可以很好地利用这一特点。

传统上,RDL导电结构是在一个多步骤的过程中建立起来的。一开始通过金属溅镀或蒸镀在整个元件表面涂覆一层薄的金属层(厚度小于500nm)。随后,这个“种子”导电层被干膜(具有光刻的图形)涂覆,紧接着用化学电镀工艺成型最后的导电结构(厚度通常>1μm)。然后去除光刻胶,并使用等离子刻蚀或湿式化学刻蚀来去除种子层,最后只剩下较厚的金属结构。

这两种刻蚀技术都有几项缺点,例如图形的蚀刻和过度切割可能会带来机械不稳定性从而导致元件故障。湿式刻蚀方法甚至可能使金属渗入到介电材料中,导致短路。另外,蚀刻过程的生产效率较低,使用的是危险化学品,并且不环保。

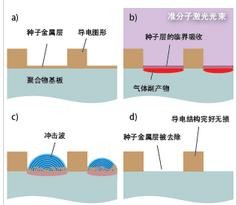

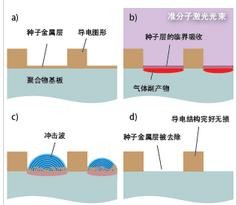

与之相反的是,对于种子金属下面是有机保护层的晶圆来说,准分子激光去除种子层是一种干的一步法过程。在电镀和脱胶后,将整个晶圆表面暴露在一个准分子激光脉冲中。厚的金属导电结构很容易就在其晶格结构内从所有方向分散激光能量,因此不会被烧蚀。然而,薄的种子层不能足够快地分散能量,因而超过了金属的烧蚀阈值。吸收的能量在种子层内产生分子振动和热量,并且到达聚合物界面并破坏化学键,产生气体副产物。封闭的界面内的气体压力无处可去,直到激光脉冲产生的冲击波到达以后并重新来向上吹掉上面的薄金属层。这个过程对周围以及下面的材料造成的伤害是最小的(图4)。

图4:在种子金属层上镀上导电结构(a)。准分子激光的能量被种子层和金属结构吸收。较厚的金属结构会传播能量,并且不会被烧蚀。薄的种子层不能足够快地分散能量,它造成的分子振动和热量到达聚合物界面(b)。聚合物的化学键被破坏,并产生了气体副产物和压力。激光脉冲产生的冲击波加上气体压力会吹掉聚合物表面上的种子金属层(c)。种子金属层被完全去除,但是导电结构仍然保持完好无损(d)。

用准分子激光去除种子金属层,能防止过度切割和蚀刻电镀金属结构,并能避免湿法蚀刻化学品及其相关费用,是一个简单的干的过程,甚至还能实现烧蚀金属的回收。另外,基于准分子的过程非常快速。例如,当使用高功率准分子激光器(例如300W)时,光束可以成形至大约1-2cm2的范围。上文所述的SüSSMicroTecELP300集成了高功率准分子激光器,去除种子层的效率能达到每小时60至100片晶圆。

小结

准分子激光器已经成为制造集成电路、显示屏和柔性电子元件的关键技术。现在,通过提供更为环保的构造过程和更出色的效果,它们已准备好在微电子先进封装领域中大展拳脚。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们