随着稀有金属镍、钼、钒等价格的上涨,奥氏体不锈钢的应用和发展面临成本问题,并且奥氏体不锈钢的焊接接头易出现晶间腐蚀、缝隙腐蚀和点蚀等问题,而影响其使用性能。铁素体不锈钢(Ferrite Stainless Steel,简称FSS)相对奥氏体不锈钢来说,不含镍成分,且具有优良的耐高温氧化和氯化物腐蚀的性能,其低的成本,小的线膨胀系数小和优良的耐热疲劳性能,使得铁素体不锈钢可在多种腐蚀介质环境下替代奥氏体不锈钢使用。但由于铁素体不锈钢在焊接过程中不发生相变,晶粒在加热后会发生显著长大,因而采用传统的焊接方法会导致其焊接接头晶粒的严重粗化,从而引起接头脆化、接头裂纹等问题,严重影响其使用性能。因此,有必要寻找新的焊接方法解决上述问题,满足其使用性能。

激光焊接作为高效、环保的焊接方式,近年来受到越来越多的重视。激光焊与传统的MIG焊相比,具有高能量密度和小光斑尺寸的特点,因此在焊接过程中具有输入的热输入小、焊接速度快、深宽比大和焊接变形小等优点,故其焊接熔化区体积小于MIG焊,熔池暴露于氧化环境里的表面积也因此而大大减小。另外,激光焊接速度比MIG焊快2-3倍,熔池暴露于氧化环境的时间也可以大大缩短,加之激光焊的热影响区很小,使热影响区受热产生的危害程度可降至最低。

目前最常用的激光焊接方法为激光自熔焊接,焊接过程中并不填充焊丝,只通过对母材的加热熔化从而凝固形成接头。激光自熔焊焊接过程中会导致母材中一些合金成分的蒸发,从而导致接头成形不良,甚至产生裂纹和气孔等缺陷。另外,由于激光聚焦光斑很小,因而激光自熔焊对接头装配间隙和错边量要求非常高,通常小于 0.1mm。激光填丝焊接技术可以解决以上激光自熔焊接的局限性,它是通过填充焊丝或焊料的方式,控制焊缝合金成分和改善接头显微组织,最终提高其使用性能。

主要研究了2mm厚430铁素体不锈钢钢带激光填丝焊的焊缝成形、组织和性能,以及相对于激光焊对焊缝性能和装配要求的改善程度,为激光填丝焊接应用于铁素体不锈钢钢带焊接提供理论支持。

1 试验材料、方法及设备

1.1 试验材料

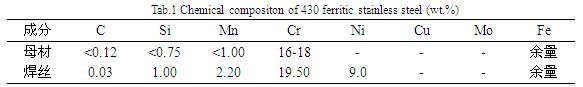

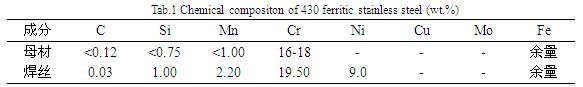

试验材料为2mm厚430铁素体不锈钢钢带,钢带成品尺寸为12000×140×2 mm。采用对接连接方式焊接,试验前打磨试件边缘,保证对接间隙均匀一致,并用丙酮清洗对接部位。填充焊丝为308LSi焊丝,直径1.0 mm。母材和焊丝的化学成分如表1所示。

表1 430铁素体不锈钢的化学成分(wt.%)

1.2 试验方法

为对比激光填丝焊与激光自熔焊的区别,首先在保证对接装配间隙小于0.1 mm的情况下进行激光自熔焊试验。钢带原始状态为成卷保存,如图1所示,焊前需要通过切割获得所需钢带长度,然后将钢带两端拼接到一起进行焊接形成焊缝。

由于激光自熔焊对焊接装配要求很高,传统的剪板机切割得到的钢带板材容易扭曲,拼接起来难以保证上、下表面获得一致的拼缝间隙,为获得高质量的工件拼缝,保证拼缝间隙和错边量均控制在0.1mm以内,焊前采用激光切割设备代替传统的剪板机切割钢带,然后进行激光焊接。

分别在0.1mm和0.3mm对接间隙下进行激光填丝焊焊接试验。试验过程中,焊丝伸出长度约10-15mm。送丝落点位于激光光斑二分之一处,即一部分激光作用在母材上,一部分作用在焊丝上。激光离焦量f取+10mm,此时光斑直径约1.1mm,略大于焊丝直径。利用旁轴吹送氩气进行焊缝表面保护,气体流量为25L/min。采用前置送丝,送丝角度θ(焊丝与激光束的夹角)为45o。

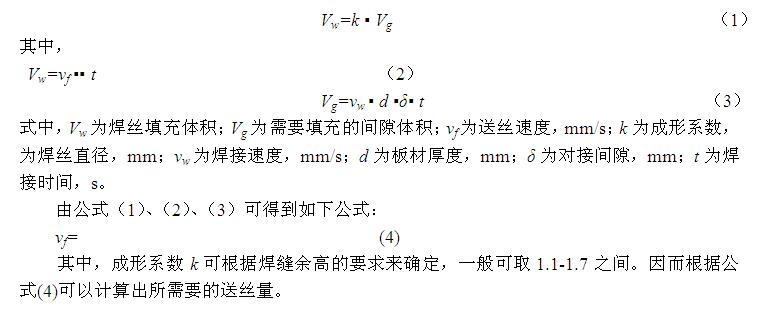

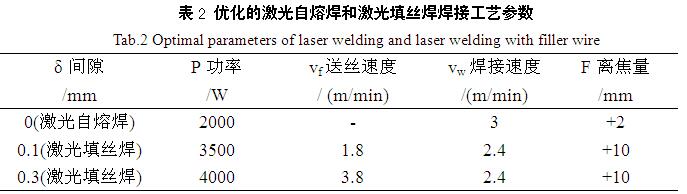

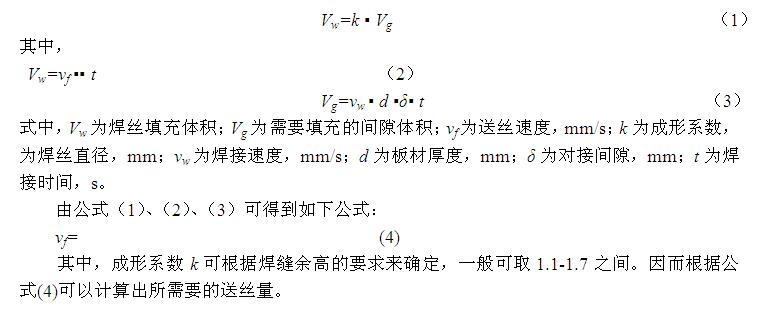

送丝速度可以根据需填充的间隙和焊接速度来确定。为获得均匀一致的焊缝成形,送丝速度可以根据焊丝填充量等于所填充间隙的体积来确定。即

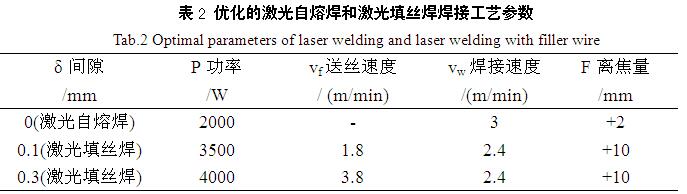

综合考虑,优化的激光自熔焊和激光填丝焊焊接工艺参数见表2。

采用显微镜对焊接接头不同区域进行微观组织分析。显微组织的侵蚀采用腐蚀液为:5g FeCl3、10ml HCl与20ml H2O混合溶液。实验采取显微维氏硬度测试,所用试验条件为:加载力0.98N,加载时间10s,在试样表面以下0.5mm处,从母材至焊缝中心每隔0.1mm取点,各取三个点进行显微硬度测试,取其平均值,从而获得焊接接头各个位置的显微硬度值。母材与焊接接头的室温拉伸试验试样形状尺寸设计参考GB/T228.2002国家标准,焊缝位于试样的中心,拉伸试验在WDW-200E微机控制电子式万能试验机上进行,最大载荷2.5 t,加载速率2 mm/s。

1.3 试验设备

1.3.1 激光器

试验所用激光器为IPG公司生产的型号为YLS-10000的光纤激光器,如图2(a)所示。其最大输出功率为10.0 kW,输出模式为TEM00,连续输出,激光波长为1070 nm,采用芯径为0.2 mm光纤进行传输。型号YW52的激光焊接头为Precitec公司生产,如图2(b)所示。准直镜和聚集镜的焦距分别为125 mm和300 mm,激光焦斑处光斑直径约为0.48 mm。

1.3.2 夹具

由于钢带原始状态呈卷制,在焊前拼缝时不如平直板容易控制装配间隙和错边量,因而对焊接装配夹具要求非常高,如图3所示为现场焊接所使用的切割和焊接夹具。

1.3.3 送丝机

送丝机为Fro

nius TPS4000数字化焊机,由主机和送丝头组成,可以实现电流、电压和送丝速度一体化调节。送丝机主机和送丝头如图4所示。送丝速度调节范围为0.5-22 m/min。送丝头是通过自制固定装置固定在激光焊接头上的。为便于调整送丝位置和送丝角度,送丝头固定装置的设计可以实现三维调整。

2 试验结果及分析

2.1 焊缝宏观形貌

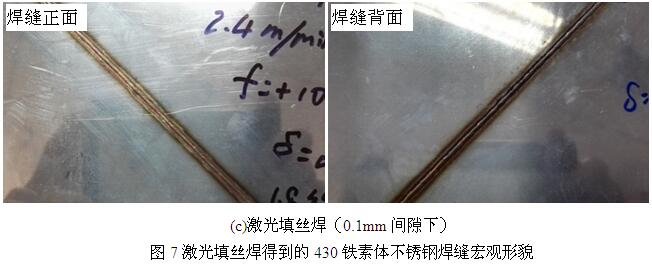

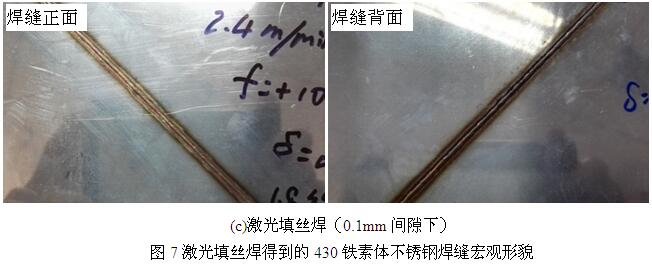

图5为采用传统MIG焊得到的焊缝正面和背面熔宽均较大,热影响区较大,这是由于传统MIG焊焊速较慢,相对激光焊来说,热输入会更大,呈宽而浅的焊缝特征。从图6和7中可以看到,采用激光焊得到的焊缝外观均匀且一致,采用激光自熔焊得到的焊缝正面有轻微的凹陷,背面较为饱满,而采用激光填丝焊得到的焊缝正面和背面均较为饱满。

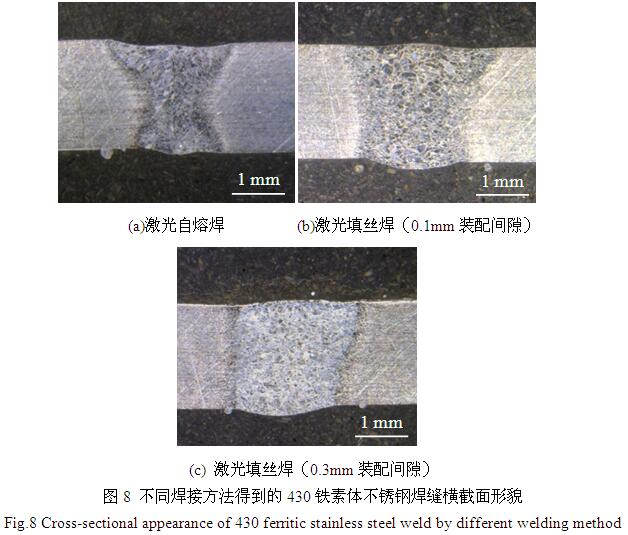

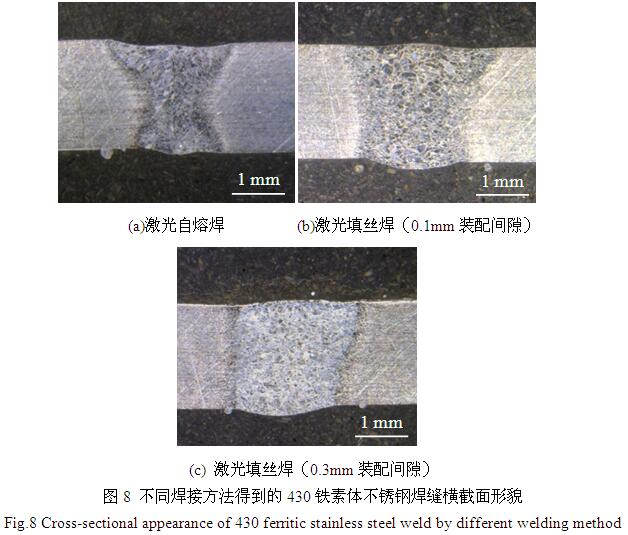

图8为不同焊接方法得到的430铁素体不锈钢焊缝横截面形貌。从图中可看到,通过激光自熔焊和激光填丝焊均获得了无裂纹和气孔,界面结合优良的焊接接头。激光自熔焊得到的焊缝正面存在最大约0.16mm的凹陷,而激光填丝焊得到的焊缝正面和背面相对更加饱满。

如表3所示,激光自熔焊和激光填丝焊得到的焊缝正/背面熔宽均大大小于图5中在MIG焊下得到的焊缝正背面熔宽。由于激光焊接过程中输入的热输入小且焊接速度快,因而其焊接熔化区体积远小于MIG焊,熔池暴露于氧化环境里的表面积和时间也因此而大大减小,焊缝热影响区也很小,热影响区受热产生的危害程度可降至最低。

2.2 接头显微组织

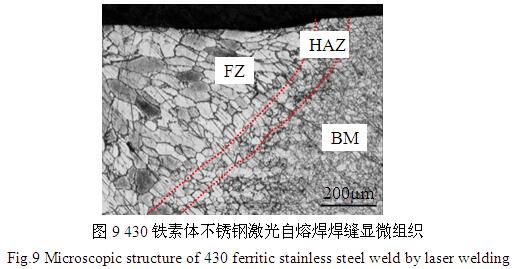

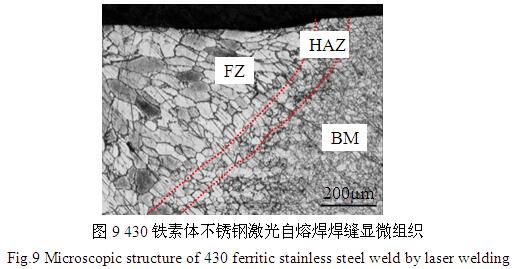

图9为430铁素体不锈钢激光自熔焊焊缝显微组织,从图中可以看到热影响区(HAZ)与熔合区(FZ)有明显的分界线,熔合区晶粒较粗大,相对于母材(BM)晶粒有显著地长大,由于激光焊接过程中,在单相铁素体结晶后,冷却过程中并不转变为奥氏体,直接冷却至室温,从而导致晶粒粗大。热影响区宽度较窄,晶粒略有长大。焊缝内部的晶粒形态主要为柱状铁素体晶粒,这是由于在冷却过程中,靠近基体的焊缝部分冷却速度很快,有着较大的温度梯度,促进柱状晶的形核与长大。

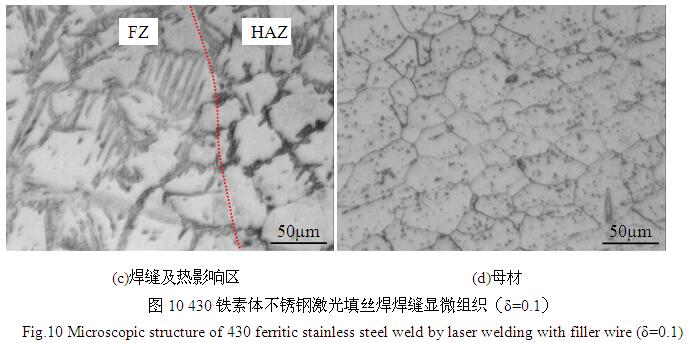

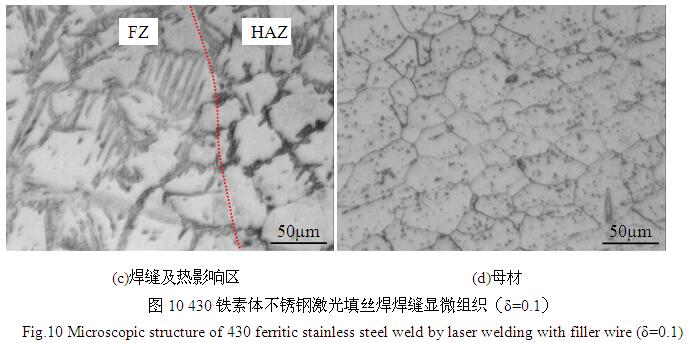

图10为430铁素体不锈钢激光填丝焊焊缝显微组织。从图10(a)中同样可以看到熔合区、热影响区和母材之间存在明显的分界线,热影响区晶粒相对母材有略微长大。但熔合区晶粒相对于母材的长大程度远小于激光自熔焊中熔合区相对母材晶粒的长大程度。如图10(b)和(c)所示,在熔合区晶界处析出大量的片状马氏体,热影响区晶界处也有少量马氏体析出。

2.3 焊缝力学性能

图11为进行拉伸试验所得到的结果,从图中可以看到,激光自熔焊和激光填丝焊焊缝断裂位置均位于母材,说明焊缝抗拉强度优于母材,满足焊接所需要达到的抗拉强度要求。虽然激光自熔焊焊缝区的晶粒明显长大,但是其大小的分布很均匀,使得焊缝处的力学性能没有受到多大的影响。

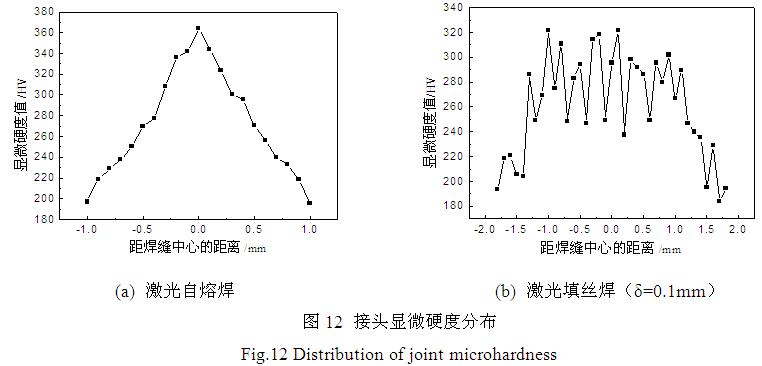

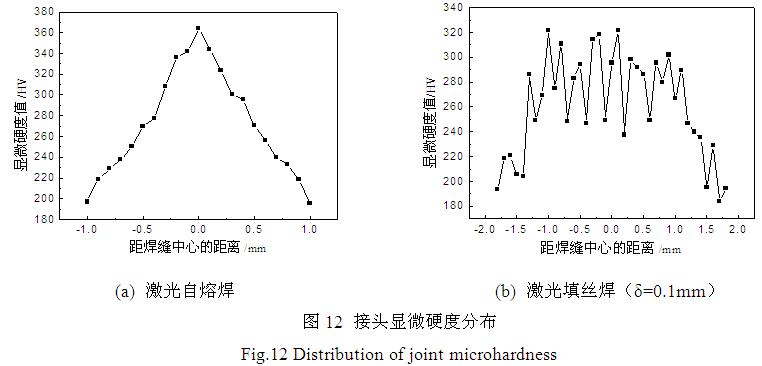

图12(a)所示为激光自熔焊接头水平位置的维氏硬度曲线,从母材、热影响区至焊缝中心硬度显著提高,母材硬度为180-200HV,焊缝中心硬度达到340-370HV,焊缝中心区域的硬度几乎为母材硬度的两倍。焊缝硬度分布曲线与激光焊接工艺以及加热凝固过程中焊缝区凝固特点有关。激光焊接时热输入小,加热与冷却速度快,焊缝中心组织均匀,主要为近似等轴的胞状晶组织,所以焊缝中心硬度较高。图12(b)为激光填丝焊接头水平位置的维氏硬度曲线,熔合区硬度值最高,达320HV左右,相对母材有显著提升,且熔合区硬度值分布相对激光自熔焊更加均匀。接头的显微硬度分布与前文中接头的拉伸断裂位置是相吻合的。

3 结论

1、相对激光自熔焊,激光填丝焊焊接430铁素体不锈钢所得到的焊缝晶粒更细小,焊缝成型更均匀、饱满且无凹陷、咬边等缺陷,接头抗拉强度优于母材,且熔合区硬度值分布更加均匀,最高可达320HV左右,相对母材硬度值有显著提升。

2、430铁素体不锈钢激光填丝焊允许一定程度上的拼缝间隙,因而相对激光自熔焊,对焊接生产的装配条件要求可明显降低。另外,激光填丝焊可在焊接过程中通过填充焊丝或焊料的方式控制焊缝合金成分,有效改善焊缝微观组织,提高焊缝力学性能。

3、激光焊接可替代传统MIG焊,成功应用于430铁素体不锈钢钢带的焊接。

![]()

![]()

相关文章

相关文章

网友点评

网友点评

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们