中科院西安光机所目前展示了新的激光加工设备,实现了对航空发动机涡轮叶片的气膜孔冷加工突破。

这种基础能力层面的突破,对于中国所有类型的发动机——包括涡扇20和涡扇15在内,都是极大的利好消息。

现代航空发动机的结构原理,其核心都要落到燃油和压缩空气在高压下进行剧烈的燃烧,然后高温高压的燃气猛烈推动涡轮叶片旋转上;这才能把燃油蕴含的能量,从热能的形式转化为机械能。

这也意味着,发动机的性能提升——不管是要求推力大,还是要求省油,又或者要求寿命长;都得靠涡轮叶片在耐高温能力的提升上实现,越是能耐受高温,这方面性能指标越容易提升。

特别是涡扇15作为五代机的发动机,本身非常强调超巡能力——不开加力燃烧室的情况下,提供很大的超声速推力。这意味着发动机燃烧室必须处于非常高温度的燃烧状态下,才能赋予燃气足够的速度。

比如现在F135等新一代军用发动机,涡轮前的温度已经超过2000K——最近日本新一代战机的发动机验证机,也已经宣称达到这一目标。

2000K,意味着超过1726摄氏度。这种要求,光靠现有的镍基高温合金本身的材料去硬抗,那是绝对扛不住的,现代先进发动机,至少要采用三管齐下的手段。

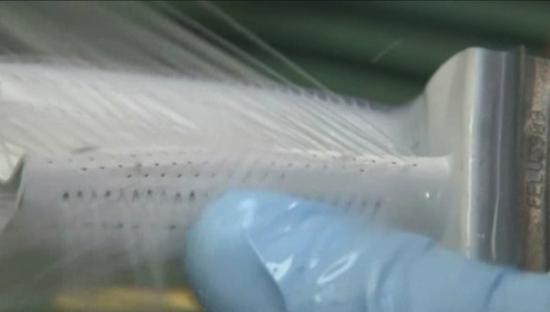

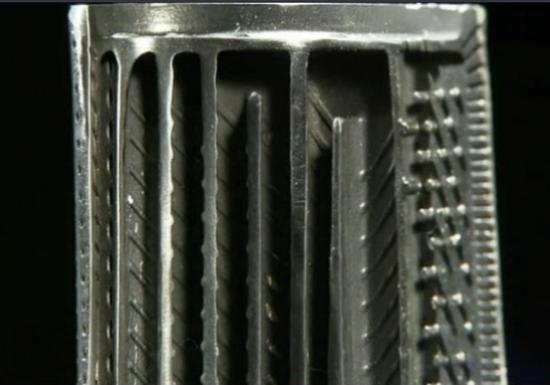

国内展出样品,注意开孔

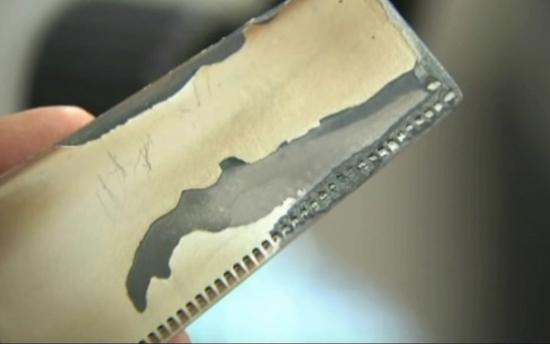

国外发动机叶片气孔测试

尽可能提升涡轮叶片材料本身的耐高温能力,当然是必要的;国内经常在新闻上报道,中国发动机单晶材料又获得突破,主要就讲这个方面。

但是这方面的改进,传统材料的边际效应很厉害:要提升一点点温度,需要的代价都很大。目前这方面的突破方向,主要在陶瓷复合材料上,不过由于韧性等问题,短时间内还是没有办法实用。

长期使用后破损的叶片,注意涂层

而另一条路子,就是想办法减少热量传递到涡轮叶片上数量,延缓它的温度上升。这主要依靠在叶片上做一层本身耐高温、导热又很差的隔热涂层来实现。

现代叶片都是空心的

此次西安光机所的技术,就是第三条路子:通过从叶片内部向外喷射高压空气,强制冷却叶片,并稀释、隔离燃气对叶片的直接冲刷。

西安光机所公开的信息不多,但是它提到的几条,包括无重铸层、无微裂孔、无再结晶,都指向了这样的改善:

这种技术应用以后,国内在涡轮叶片制造上,因为加工导致的产品报废几率能得到显著降低;而且产品的成品,潜在的制造缺陷降低,产品品质的一致性——这代表着实际性能的普遍改善。

虽然国内发动机长期积弱,但是近十年以来,中国发动机研制开始走上正轨的迹象是非常明显的。

特别是航天、中科院等其它集团涉足航发研制领域,极大的增加了中国发动机发展的活力,以及对于相关设备技术的需求;类似这样的技术突破,还将越来越多的出现,并广泛的投入到实际使用中。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们