激光焊接运用于汽车上可以降低车身重量、提高车身装配精度、增加车身的刚度、降低汽车车身制造过程中的冲压和装配成本。

德国人是最早把激光焊接技术运用于汽车,在20世纪90年代中期,BMW公司利用激光焊接机器人完成了BMW5系列轿车的第一条焊缝,焊缝总长度达12m。

德国大众Touran轿车的激光焊缝总长度达到了70m。随后,奥迪、速腾、高尔夫及Passat等品牌的车顶采用了激光焊接技术,通用、丰田、福特、宝马、奔驰等公司陆续均采用了激光焊接技术。

以下介绍四种典型的应用于汽车覆盖件方面的激光焊接工艺。

当功率密度达到一定的范围(106~107 W/cm2)的激光束照射到材料表面时,材料吸收光能转化为热能,材料被加热熔化至汽化,产生大量的金属蒸汽,在蒸汽逸出表面时产生的反作用力下,使熔化的金属液体向四周排挤,形成凹坑,随着激光的继续照射,凹坑穿入更深,当激光停止照射后,凹坑周边的熔液回流,冷却凝固后将两工件焊接在一起。

对于激光自熔叠焊工艺而言,其影响因素较多。除了材料本身的影响外,主要有以下几个方面:

影响因素

1、激光功率

激光焊接中存在一个激光能量密度阈值,低于此值,工件仅发生表面熔化,熔深很浅,也即焊接以稳定热传导型进行;一旦达到或超过此值,等离子体才会产生,这标志着稳定深熔焊的进行,熔深会大幅度提高。如果激光功率低于此阈值,激光功率密度较小时,会出现熔深不足甚至焊接过程不稳定。

2、焊接速度

焊接速度对熔深影响较大,提高速度会使熔深变浅,但速度过低又会导致材料过度熔化、工件焊穿。所以,对一定激光功率和一定厚度的某特定材料有一个合适的焊接速度范围,并在其中相应速度值时可获得最大熔深。

3、离焦量

为了保持足够功率密度,焦点位置至关重要。离开激光焦点的各平面上,功率密度分布相对均匀。离焦方式有两种:正离焦与负离焦。焦平面位于工件上方为正离焦,反之为负离焦。离焦量的变化直接影响焊缝宽度与深度。

4、保护气体

激光焊接过程常使用惰性气体来保护熔池,但在大多数应用场合常使用氩、氮、氦等气体作保护,使工件在焊接过程中免受氧化,同时可以吹散等离子体。

缺点

焊接厚度有限;工件装配要求高;激光焊接系统一次性投资成本较高。

案例

汽车四车门、顶盖、侧围等部位

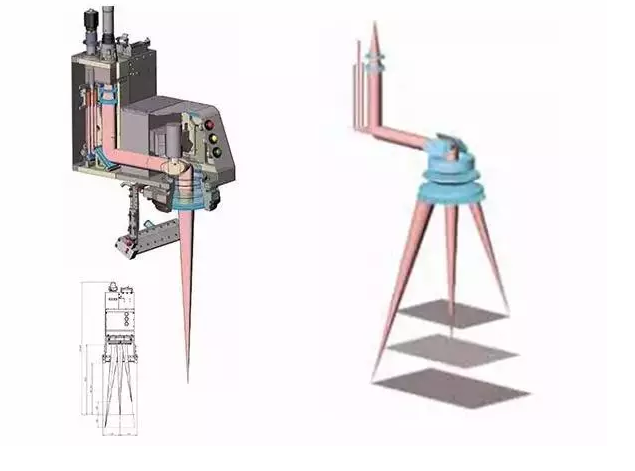

远程焊接借助的是振镜扫描头来实现的(如下图所示),其激光束定位方法不同,激光束入射到扫描振镜的X、Y轴两个反射镜上,计算机控制马达精准调节反射镜的角度,实现激光束的任意偏转,使具有一定功率密度的激光聚焦在加工工件表面的不同位置,实现焊接功能。

优势

其定位精度高、时间短、较一般激光自熔焊的焊接速度快、效率高,焦距长,不会与焊装夹具干涉、光学镜片污染少;可定制任意形状焊缝以优化结构强度等。与电阻点焊相比,激光远程焊接技术充分发挥了单侧,非接触式激光焊接带来的技术和经济优势,并将其与高速扫描振镜具有的优势相结合,大大缩短了焊接时间,提高了总生产效率,可有效用于日益增多的汽车覆盖件及零部件焊接。

缺点

它对来料及装配精度要求比较高,主要是焊缝处两面的贴合精度;当工件厚度过大时,焊缝深宽比增大,焊缝处剪切强度低,主要适用钣金厚度低于2mm的连接,如汽车覆盖件等。

案例

如汽车四门内板分总成、A、B、D柱内板总成车门、天窗总成等

激光器发出的激光束聚焦在焊丝表面上加热,使焊丝受热熔化(母材未熔化)润湿母材,填充接头间隙,与母材结合,形成焊缝,实现良好的连接。(如下图)

影响因素

1、光斑直径。

光斑直径对钎料的铺展影响较大。光斑直径过小,激光集中在钎料上,对母材的加热不足,钎料在母材上铺展时冷却过快,使钎料不易铺展;光斑直径过大,如果激光功率不够则无法及时熔化焊丝,如果激光功率足够则会严重烧损母材。对于卷对接接头,光斑直径与焊缝宽度(填充面宽度)基本一致时,钎料的铺展会较充分。

2、激光功率。

焊丝熔化的速度取决于激光能量的大小,即激光功率。当激光功率不足时,焊丝熔化速度慢,铺展不充分,生产效率低;当激光功率过大时,焊丝熔化速度快,如果送丝速度跟不上,则焊缝的铺展会间断。激光功率的最大值受设备限制,调节激光功率的大小要考虑其与焊接速度及送丝速度的匹配。

3、焊接速度。

焊接速度决定作业时间的长短和生产效率的高低,所以应根据设备可提供的激光功率的大小选择适当的焊接速度以提高生产效率。通常焊接速度越快,生产效率越高,但对于半径较小的圆弧段焊缝或过渡段焊缝,过快的焊接速度产生的离心力将会阻碍熔融钎料的铺展,使焊接过程不稳定。

4、送丝速度。

选定了焊接速度之后,需根据焊缝填充量的多少来匹配适当的送丝速度。送丝速度过快,焊缝表面会出现钎料的堆积,影响外观质量,送丝速度过慢则会使焊缝表面出现下陷,过少的填充量会影响焊缝的焊接强度。

优势

焊缝成形均匀美观,密封性好,焊缝强度高。

缺点

钎焊接头力学性能主要由钎料保证,接头强度相对较低,耐热性差,且焊前清理要求严格。

激光钎焊质量缺陷造成的原因

-

钎焊丝校准:焊丝没有穿过焦点中心,焊丝距离焦点的长度过长或过短。

-

钎焊丝温度:焊丝预热温度错误。

-

间隙尺寸:部件之间的间隙尺寸不均匀。

-

焊接速度与送丝速度的不匹配。

-

出光的控制:激光器和送丝机的开关点可能与加工过程不相符。

难点

编程示教工作量大,工装夹具结构复杂,重复定位精度要求较高,加工轨迹的开始和结尾段难以控制。

案例

行李箱尾盖、顶盖和侧围的流水槽、C柱等

激光复合焊是指在焊接时使用激光束和电弧等离子体热源进行有机复合而构建的新型焊接热源共同加热母材焊接区域,形成共同的熔池,使待焊工件的不同部分有效连接的一种新型焊接工艺方法。

激光-电弧复合焊接由于同时有激光热源和电弧热源的作用,因此其兼有激光焊接和电弧焊接的优点,与纯电弧焊接相比,激光电弧复合焊接焊后变形小,熔深大,能明显提高焊接效率,与纯激光焊接相比,可提高焊接装配间隙的适应性,并且焊缝成形饱满,所以在焊缝成形的控制以及焊接间隙的容许误差两个方面具有明显的优势,具有良好的综合经济性。

另外,由于电弧的热作用范围、热影响区较大,使得焊接时温度梯度减小,降低了冷却速度,相对激光自熔焊使熔池的凝固过程变得缓慢,减少或消除了气孔及裂纹出现的可能,也可改善焊缝和热影响区的组织性能。

1、能量利用率提高,焊接过程稳定性增强。

激光焊接时产生的光致等离子体,会严重影响到焊接过程的稳定性,降低能量的利用率,而加入了电弧后,电弧的介入可以稀释光致等离子体,增加激光的穿透能力,提高焊接的稳定性。

2、焊接熔深增加

采用激光电弧复合焊时与单独采用激光束焊接相比,熔深大约可增大20%。

3、焊接速度提高,焊缝成形改善

在一定的工艺条件下,复合焊接的速度可达MAG弧焊的三倍左右,是激光自熔焊的1.5倍左右,同时可改善熔融金属的浸润性,避免咬边等缺陷出现。

4、降低工件装配要求,间隙适应性好

电弧的存在使接头间隙允许范围变宽,即使在间隙宽度超过光斑直径时也可以实现连接,也避免了单纯激光焊时可能存在的一些焊接缺陷等。

5、降低激光器功率要求,成本大幅降低

采用复合热源后,可以大大降低激光器的功率要求,可以实现较低激光功率下复合较低成本的弧焊热源来获得较大的熔深,使设备成本大幅降低。

案例

在汽车制造业内激光复合焊也有大批量的应用,如一些铝质车门的焊接等。以德国大众VW Phaeton的车门焊接为例:为了在保证强度的同时又减轻车门的重量,大众公司采用冲压、铸件和挤压成形的铝件。车门的焊缝总长4980mm,现在的工艺是7条MIG焊缝(总长380mm),11条激光焊缝(总长1030mm),48条激光-MIG复合焊缝(总长3570mm)。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们