以动力锂电池的极耳切割为例,传统的模切方式不仅成本高,而且容易出现安全问题;而激光切割以其无耗材、速度快、对产品设计灵活性更高等特点脱颖而出,可大幅度降低生产成本、提高生产效率、有着更高的精确性和良率、缩短新产品模切周期,同时可适用不同种类、不同规格型号的产品。

激光技术正成为锂电池加工最优方案,不少激光企业也加强了锂电领域的布局。其中深圳联赢激光作为激光焊接及其自动化装备核心供应商,深耕激光和自动化领域多年,在动力电池电芯、模组、pack焊接及自动化装备等领域处于国内领先地位,取得行业标杆客户的认可,已在锂电池行业形成了一整套激光焊接和激光切割解决方案。

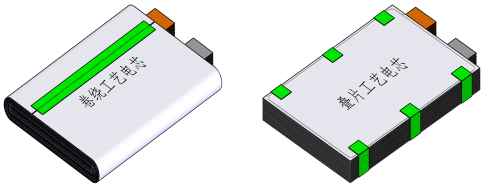

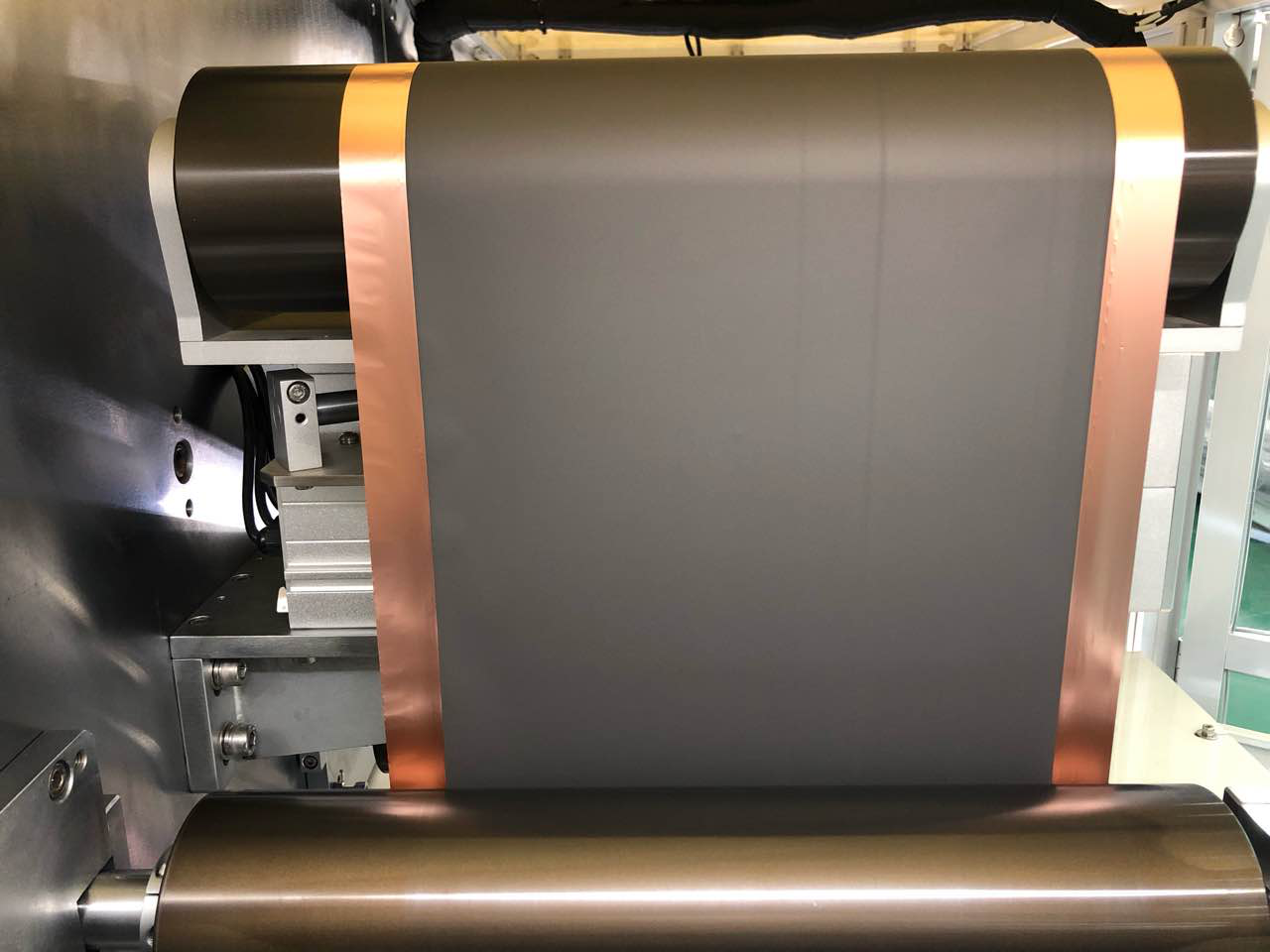

目前锂电行业常见的动力电池的裸电芯成型工艺大致分为卷绕和叠片两种,这两种工艺极片极耳成型均可使用激光模切技术成型。

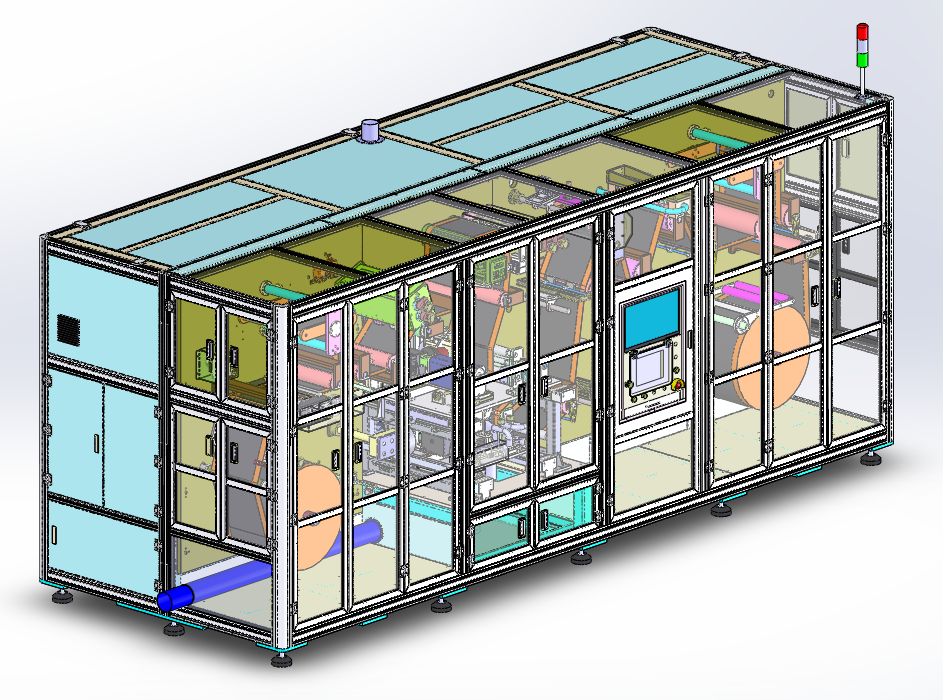

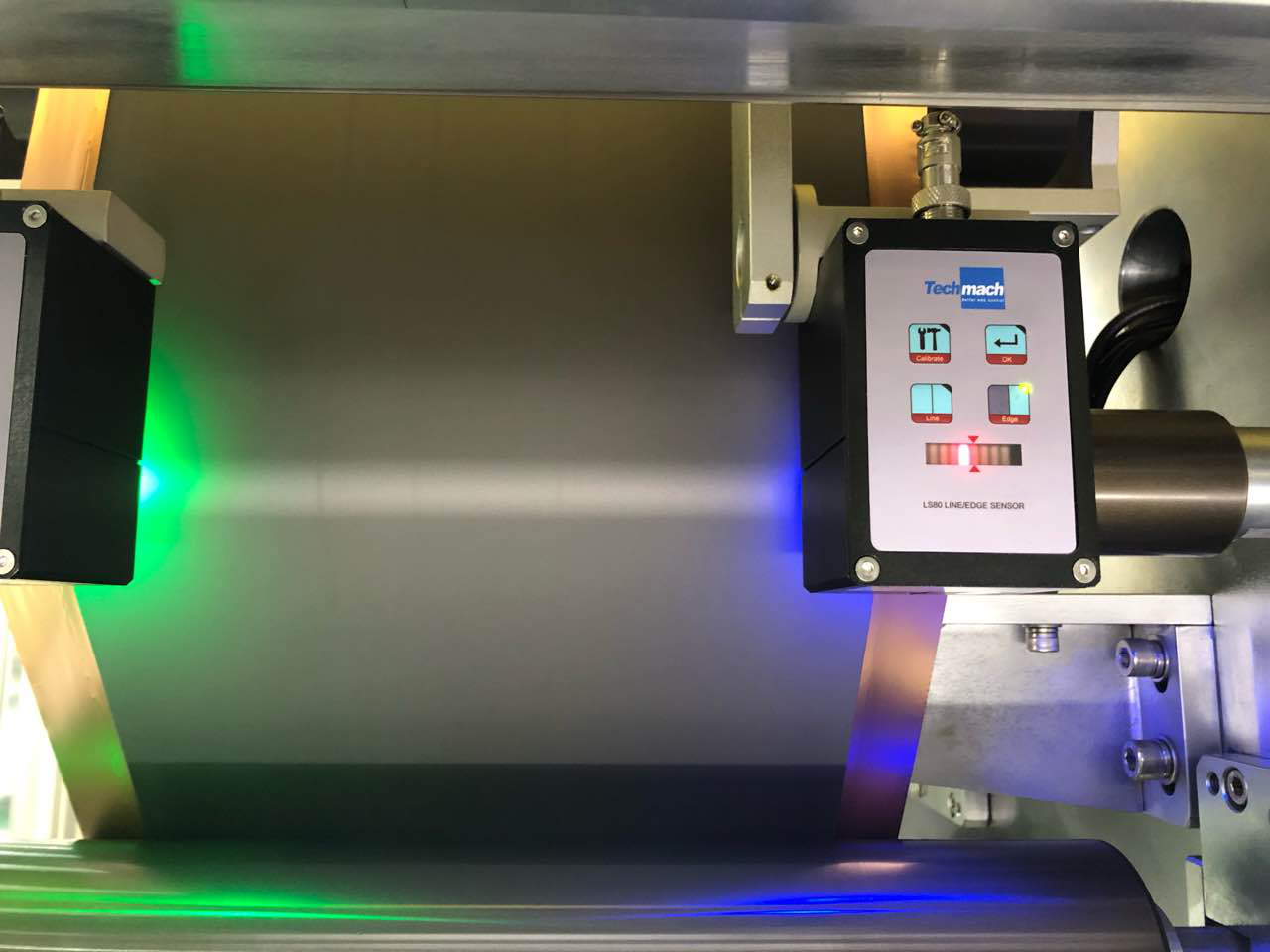

激光自主研发出激光模切机,应用于电芯极片极耳切割成型领域,该项技术的突破得到多家锂电池厂的青睐,并加速了极片成型工艺的革新。联赢的激光模切机具有如下优点:

① 切割效果好:热影响区小、毛刺小、断面平整一致性较好;

② 切割效率高:激光切割效率高出传统五金工艺的1-3倍,还在开发4-6倍的切割技术;

③ 使用寿命长:激光器使用寿命高达10万小时(约10年);

④ 适用范围广:可兼容卷绕和叠片工艺极片的极耳成型,且切割图形灵活多变;

⑤ 换型更方便:调用参数可实现一键换型;

⑥ 维护成本低:产品或者工艺换型只需要设置参数,节省了更换模具的成本。

另外,对于用户普遍关心的切割粉尘、飞溅、毛刺等难题,联赢激光都进行了有效的防护和处理,使良品率满足客户要求。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们