再制造就是让旧的机械设备重新焕发新的生命活力的过程。它以旧机械设备的原体为主体,采用专门的新技术、新工艺、新材料和新手段,在原有的基础上进行一次新的制造。经过再制造的产品无论是性能还是寿命均可以达到或超过新品。 再制造是一个物理过程。一台设备经过修复、改造后,最后的成品还是一台设备而不是别的新东西。再制造也具有化学过程的特征。虽然,旧设备经再制造后仍是一台设备,但是关键部位(表面)的材料和特性已经脱胎换骨,因而,是一种全新的优良产品。 再制造--激光熔覆技术 技术对比 电镀:电镀铬是利用电解工艺,将铬沉积在基体表面,形成铬镀层的表面处理技术。 1)性能--镀层与基体之间为物理结合,结合力弱,易造成鼓泡、龟裂、脱落。电镀层的厚度一般在0.06mm(0.03-0.10)左右,且镀铬层的脆性较大,当局部受到压缩或冲击时,镀层极易发生裂纹,潮湿空气中的水分就会通过孔隙渗到基材里面,表面而形成锈斑。随着时间的延续,斑点不断扩大、增多而连成大片面积,严重时造成设备失效; 2)环境--电镀对环境影响极大。电镀过程中会产生大量危害人体健康的含六价铬废水、大量酸洗废水和清洗废水,造成水源污染和环境的破坏; 3)效益--电镀后不适合局部修复。如设备镀层有局部损伤,则需将整个镀层整体电镀,增加了维修成本。电镀不能循环使用,由于受电镀层厚度的限制,一般设备在电镀2次后,因退镀后再机加造成壁厚变薄,强度下降,无法再恢复到原有性能,不能循环使用,从而彻底报废。 激光熔覆技术利用大功率激光束聚集极高能量,瞬间将被加工件表面熔化,同时使零件表面预置的合金粉完全熔化,获得致密熔覆层和与基体冶金结合的覆层。 1)性能--经过精加工后,熔覆层单边厚度保留0.5-0.6mm,是电镀层的8-10 倍,且和基材呈牢固的冶金结合。由于激光束能量集中密实特点,光能绝大部分用于熔化粉末,只对基材表面微熔,而且基体热影响区极小,约为0.1-0.2mm,有效保证了基体材料的性能和形状不发生改变; 2)环境--激光熔覆技术为绿色环保工艺; 3)效益--激光熔覆后可循环使用。激光熔覆后可局部修复

小结 激光熔覆相比较于电镀,激光熔覆层与基体是牢固的冶金结合层,经过专门设计的激光熔覆涂层,组织致密,无裂纹和气孔,熔覆层厚,强韧性好,为绿色环保工艺。而电镀镀层与基体结合强度低,镀层中微裂纹和针孔多,耐腐蚀和耐磨损性能低,镀层薄而且脆,不耐冲击,对环境危害较大。 所以,激光熔覆技术是一种在精密工件上能产生良好经济效益新技术,它也是在普通金属基材上制备出高性能的合金表面而不影响基体性质的最佳工艺。 市场应用 再制造技术已在煤炭、石油、轨道交通等领域获得高度认可。 煤电领域 包括三机一架等整机再制造和驱动轮、惰轮、滑靴、油缸等的零部件再制造。

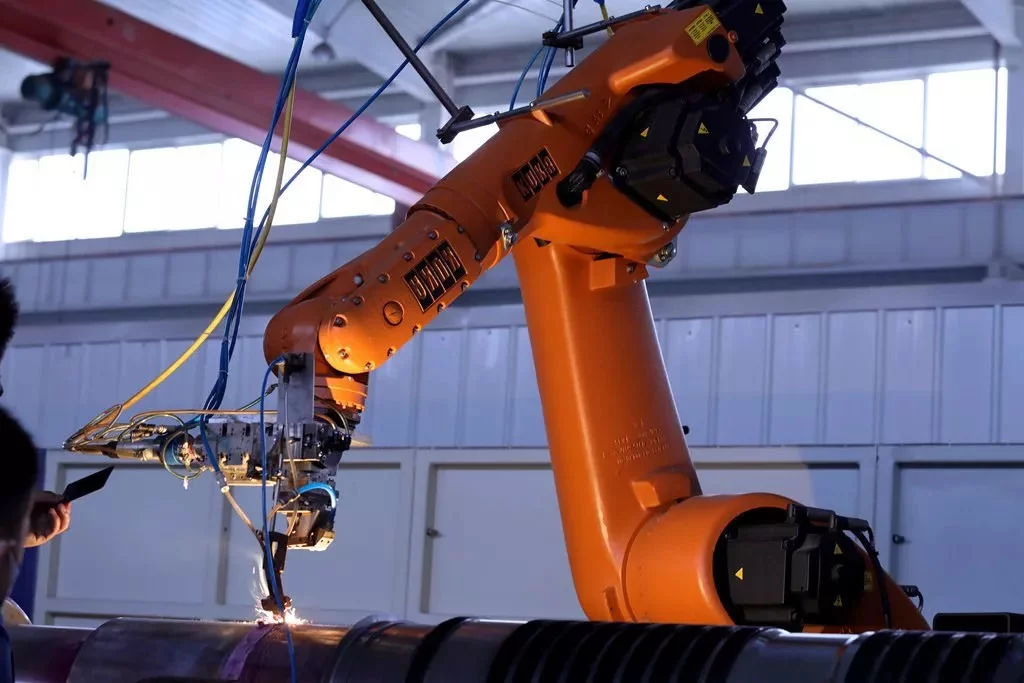

石油领域 包括抽油机、注水泵、高压阀门、离心泵等整机及零部件再制造;压缩机零部件的再制造。

废旧抽油机

抽油机再制造后

注水泵再制造前后

多级离心泵再制造后 |

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们