谈起激光,你想到什么?

是《星球大战》里威力无比、能够置人于死地的光剑,还是《柳叶刀》中刊登能杀癌于无形 的激光手术刀?

在激光的应用版图里,它几乎覆盖了生产生活的方方面面。激光雷达、激光打印机、光纤激光器等各色激光产品,共同刻画了其“准确”“快速”“能量巨大”三大特征。

激光如此好用,在工业领域颇受瞩目。今年7月,浙江工业大学姚建华教授带领团队研究的“高质高效激光表面改性技术及其工业应用”获得了浙江省技术发明一等奖。

近日,36氪浙江专访姚建华教授,带你一同去探索关于激光的“奇妙世界”。

一切从新奇开始

和大部分能力出众的人一样,安在姚建华身上的头衔很多:他是浙江工业大学激光先进制造研究院与机械工程学院双院院长,也是高端激光制造装备省部共建协同创新中心主任与激光绿色制造技术创新引智基地(111计划)负责人。

不过刨去这些身份,与他紧紧相连的始终是“激光”二字。

“你说我和激光相伴的时间,那少说也有30多年。”

1987年,姚建华即将从浙江大学材料科学与工程学院毕业;千里之外,一名陕西机械学院(现西安理工大学)导师在业界提出,希望将激光技术运用到有色金属之中,改善其不耐磨的特性。

激光?有色金属?

在当时背景下,激光与传统材料相互作用的研究才刚在国际上兴起。初次听到这个想法时,姚建华内心的新鲜感与胜负欲被彻底点燃了。毕业之际,他迅速与导师联系,报考陕西机械学院,并一头“栽”进了激光世界。

初次试水,姚建华就遇到了研究“难题”,即如何利用激光手段来提高汽车发动机活塞(铝合金)的表面耐磨性。汽车发动机活塞与气缸之间长期摩擦运动,活塞一般为铝制,轻软但容易划伤。

“研究激光与材料,别说国内前无古人,在国外能参考的范例也几近于无。而且当时我们又受限于激光器水平,国产的激光器最大功率只有1000瓦。这个功率的激光器能用于铁等黑色或深色金属的表面处理,但面对铝这样的高反光金属,这功率就远远不够了。”

为了能持续研究,姚建华在其导师引荐下,来到中科院上海光机所找到苏宝蓉教授,并在苏教授帮助下利用美国进口激光器对汽车发动机活塞及汽缸进行表面处理。之后,这份硕士毕业论文登上了《中国激光》(1992年02期),成为国内激光表面处理领域最早的学术论文之一。

2/3的从0到1,与1/3的从1到∞

从无到有的过程,从来都是很难的。

对于将激光引进应用到工业之上,姚建华付出了20年,这几乎占了他学术生涯2/3的时间。究其原因,工业应用不仅要求过硬的技术,对时间成本、经济成本、效果输出等都有相应的“指标”。如果其中一项超标了,就难以被大面积推广应用。

“我在这20年里,主要就做了汽轮机叶片激光表面改性这一件事。汽轮机叶片的工作区为湿蒸汽区,含有大量水滴,在高转速及离心力作用下,叶片容易发生汽蚀失效。单一支叶片失效,就会使得整个机组停机。假设一台100万千瓦的机组停机1小时,那么一小时100万度电就没了,损失极大。如何提高叶片的抗汽蚀性和缩短叶片的维修时间,成了世界级的难点。”

姚建华告诉36氪浙江,当时提高叶片抗汽蚀能力的主流工艺有火焰淬火强化、高频感应加热淬火及电镀等,环境污染大且效果并不理想。比如火焰淬火工艺简单但不易控制,容易出现裂纹、变形等问题;高频感应效率虽高,但加热设备复杂,且变形难以控制。

对比之下,拥有加热速度快、变形小、硬度高、可局部处理、易于自动化、节能环保等特点的大功率激光技术,成为提升叶片抗汽蚀能力的新可能。

“激光这么好,国外当然也很看重。十几年前,汽轮机叶片的激光表面改性技术被德国垄断,对于百万千瓦机组末级叶片,单一支叶片就要3万多欧元,一条生产线下来需要上千支叶片,成本太高了。”

2012年,对于姚建华来说是一个关键节点。这一年,他带领团队首次捧回了国家科技进步二等奖,代表着团队已经掌握了激光加工制造的关键技术,解决了汽轮机表面强化过程中易变形、报废率高和污染大等问题。

有了自有技术加持,安装一条国产汽轮机叶片生产线的成本断崖式下跌,最后只需从德国进口成本的七分之一就能制造出来。

“汽轮机叶片只是开始,此后我们又花了近10年时间,将激光表面改性技术不断提升并推广到更广领域。”姚建华告诉36氪浙江。

85%的市场占有率 源自不断的尝试创新

激光表面改性技术提升需要攻克很多难题,包括使用效率、质量可靠性、收益比等。

在使用效率上,激光是一道一道扫描的,其效率低于传统方式;激光本身能量巨大且集中于某个点,需要精准的时间把控,稍有不慎金属表面就可能被过烧;还有激光虽然可以实现个性化处理,但很多时候金属表面问题是不相同的,如何批量化处理也是一个难题。

“用能场复合技术,把激光表面改性提升了一个档次,激光表面改性技术提升的进程可以有计划、有步骤地实现。”

为了能更好地投入研究,姚建华组建了一支由20多位核心专职研究人员、上百位工程技术人员与学生组成的研发团队,并向外聘请了来自英国、加拿大、美国、乌克兰等国的知名专家以及国内学术领军人物为团队作柔性指导。

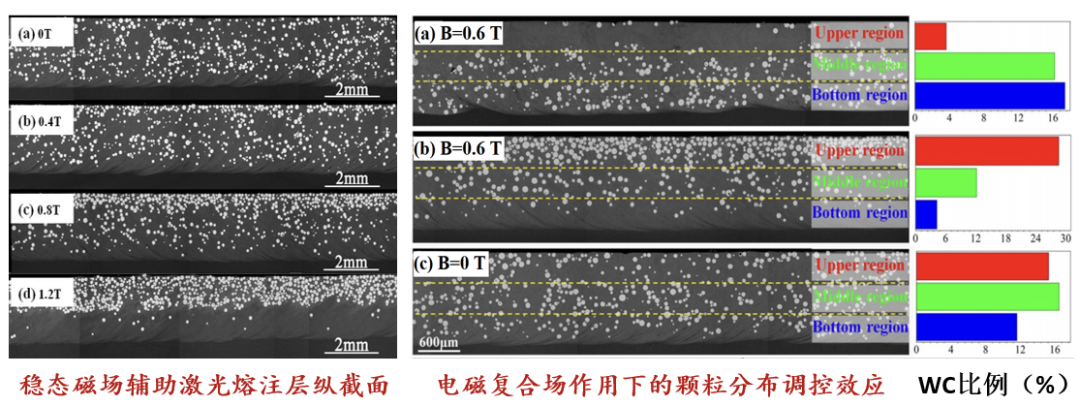

经过大量的实验研究与现场作业,姚建华团队首次提出将激光技术与动能场、电磁场等其它能场相互耦合:与动能场结合,送料速度将达到4马赫的超音速级别,效率提升至普通激光表面改性的10倍以上;与电磁场结合,延缓了激光的作用时间,以达到更好的控制效果。

电磁复合场对激光改性层中颗粒分布的调控

实际应用效果上,今年疫情期间去杭州汽轮机厂抢修就是个很好的例子。

当时,杭州汽轮机厂设备由于长时间停机,汽轮机核心部件转子表面出现了磨损腐蚀。姚建华把抢修设备搬到了生产车间,通过高质高效激光现场再制造技术,将维修时间从通常的2个月时间缩短到两天,并且转子的使用寿命也比原来提高了一倍多,直接为企业挽救千万级的损失。

姚建华教授团队疫情期间在企业现场提供技术服务

便宜且好用的技术自然是企业的心头好。截至目前,姚建华团队开发的系列激光表面改性与再制造技术占领了全国85%以上的工业汽轮机叶片市场。

同时,该技术还大量应用于能源动力、石油化工、高铁、船舶等行业的核心部件制造中,累计处理零部件55万余件,应用于高性能舰船驱动单元、神华宁煤十万空分装置等百余项重大工程, 2018年也获得了中国机械工业科学技术一等奖,引领了国内该领域的技术发展。

“我们也试着让技术‘出海’,通过国际合作的形式建立‘一带一路激光制造国际联合实验室’,将技术输出到乌克兰、巴基斯坦、泰国、波兰、加拿大等地。”

行业标准下,让良币驱逐劣币

那现在是属于激光表面改性技术的高光时刻么?

问题抛出时,姚教授的看法充分体现了事物两面性原则。以激光修复为例,他认为市场刚出现爆发态势,每年有上百家相关企业注册冒头,但真正高质量的、符合生产要求的企业寥寥无几。也就是说,市场上的劣币远多于良币。

“市场热起来了,越来越多的人关注这一领域,但是由于缺乏行业标准,无法判断某企业生产的设备是否符合要求。激光又是一种能量很高的光,稍有不慎,就可能造成重大安全事故。”为了让市场有序且健康地发展,姚建华作为标委会主任,正逐步推动大批标准设定。

标准的大批量落地不会遥远,行业的鼎盛时期也将在5年内出现。届时,将是一个存量竞争的时期,企业只有拿出过硬的技术以及一定的市场占有率,才能在行业内扎稳脚跟。

至于激光表面改性技术的未来发展,姚建华认为,民用生产是不可忽视的方向之一。

与工业生产一样,生活中使用的工具80%的问题源自于表面失效,比如磨损、腐蚀等。激光表面处理大有用武之地,激光作为一种工具技术将普适于各行各业,能有效延长生活工具的使用寿命,市场前景广阔。

好消息是,随着技术发展,激光单位能量成倍增长,造价则呈相反趋势,一路下跌,为家用级激光产品的出现奠定现实基础。目前,姚建华及其团队正着手研究这一方向,并同步开发可携带式3D激光制造设备,用于日常生活的金属产品打印及各种修理,预计不久的将来很快会进入千家万户。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们