目前在企业的批量生产中,释放增材制造的潜力并让企业获得盈利,需要重点关注两件事:一是采用与传统工艺方法相同或更低的成本制造零部件;二是生产出与传统工艺同等质量水平的产品。当无法实现这两种目的时,增材制造应用进入持续生产的可能性就变得非常低。

钻头的微型模拟图

一旦应用增材制造技术,除了能给厂商带来直接经济效益外,还可以获得极大的设计自由度和灵活的生产链。例如在没有大存储备材的情况下,厂商可以根据客户需求快速生产出零部件。

但是,影响单位制件成本的最大因素仍然是增材制造系统的生产率。近期,作者和EOS公司创新团队的同事们开发出一种用于3D金属打印的“轻型发动机”,可以将建造时间缩短到5的倍数级,从而大大提升了生产效率。

增强工具组以获得生产力

当前行业内的标准增材制造工艺能够满足高质量和精确的要求,但在加工大体积零件上却受限。想象一下你需要用一把小刷子去刷一个大房间,小刷子可以刷到任何角落,但刷完房间所有表面既费时又费力。很明显,更合理的做法是使用滚筒,这样你就能快速地刷完整个房间。在增材制造领域,类似合乎逻辑的做法就是扩展现有的工具组。

在激光粉末床熔化(LPBF)中,激光光束与粉末相互作用的形状是影响熔化过程的主要因素。EOS公司创新管理部门的Anoush,对此就写了一篇关于操纵多种激光光束,以激发金属零部件在增材制造领域潜在价值的文章。现在,在一台增材制造机器上做出任何大小和形状的激光光斑已不再困难。

EOS 公司创新团队与合作伙伴开发了一种新型光学系统,可在连续光斑尺寸范围内形成数千瓦激光功率

事实上,有一种更直接的解决方案适合今天的工业生产环境,即扩大高斯激光的光斑直径。通过这种方式并配合高功率激光系统,就能在短时间内向材料注入更多的能量,加速熔化过程。

但除了扩大光斑直径外,你可能还需要对光斑点进行精确定位,从而使得加工件拥有锐利的边缘和出色的细节。需要注意的是,你所选择的工具组需要足够灵活,以便为不同的应用场景选择正确位置,同时还能承受住生产过程中高功率激光的冲击。

在尝试扩大光斑直径的过程中,研发人员遇到的技术挑战是在整个激光工作范围内保持稳定的预定光斑直径和强度分布,偏差引起的工艺波动会使生产部件出现材料缺失。但因为采用了超低吸收光学元件,其数千瓦激光功率对工作区域强度分布的影响降低了4倍。

此外,研究人员正在研发一种与扫描仪分开安装的创新内联测量系统,以监测光学系统的光流性能。采用这种方法,不仅可以通过反馈回路控制消除在加工过程最后产生的残留物,还可以为高端工业认证生产系统建立起巨大优势。例如在航空航天领域,标准“SAEAMS7003激光粉末熔床工艺”要求用户在生产过程中随时监控增材制造系统的光路,以确保必要的质量水平。

为了实现工艺及应用开发所需的最大灵活性,其工艺软件也需要能够修改,以允许直接分配参数特定的光斑尺寸。现在,研发人员通过该装置可以根据不同参数(例如轮廓、填充、下层、上层等)设置不同的光斑点,甚至可以根据不同的光斑类型做出调整,以优化每部分区域的能量输入。

由不同大小光斑矢量组成的单一曝光产生的熔化轨迹

为了挖掘增材制造工艺的潜力,研究人员在EOSM280实验室机器上安装了这种光学系统,并搭载了1000W激光头,它们非常适合快速和灵活的工艺实验。接下来,研究人员还进行了几项实验,包括构建了一个316升立方体,其过程包含了多种关键工艺变量,如光斑大小、激光功率、扫描速度和剖面线距离等,立方体的层厚为80微米。

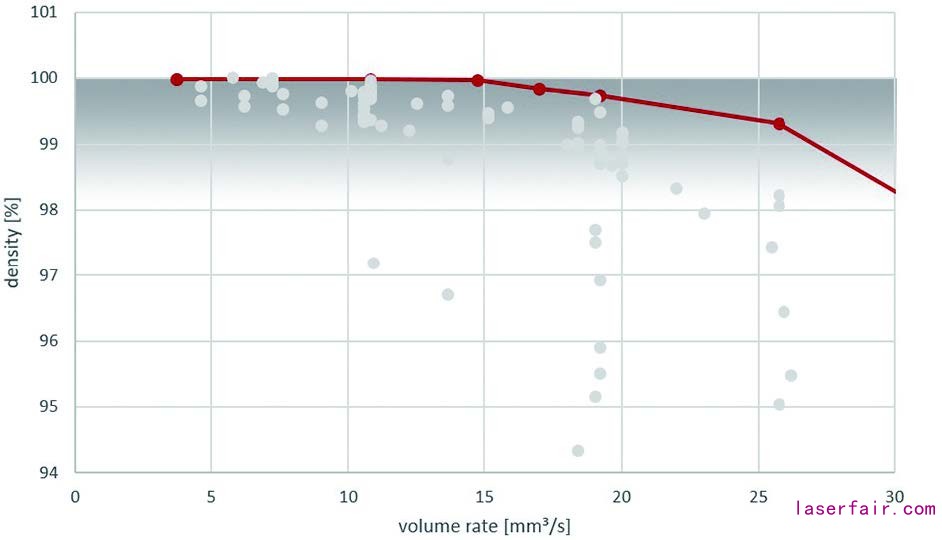

在对这些样品进行分析后,研究人员对构建速率增加的可行性以及材料密度有了大致了解。在现有标准参数316升高质量范围内,可以增加倍数级为3的体积率,但仍然可以得到完全致密的材料。以各铸造工艺的质量水平为参考,甚至可能将体积率提高到原先的4-5倍。

通过对 316 升密度立方体的高激光功率和大激光光斑直径的的可行性研究,得出了密度随体积率变化的结果

当然这些并不是最终结果,很多想法和改进方案仍可以添加其中,不断突破原来的限制。我们想要强调的是,不要同时做太多的选择,否则你会得到与预期不一样的结果。EOS公司有非常创新的曝光、优化和微调模式,尽管现在还不能为商业产品所用。

从实验室踏入现实世界

测试样品是评价材料性能时必须做的一件事,但部分材料的形状过于简单以至于不能反映预期的光谱设计应用。不同的表面角度和壁厚对未证明参数集的可建性影响很大。为了确定新技术基准,研发人员在测试时安装了一个小型模拟钻头模型机,并在其内设置了最具应用前景的最大生产率参数。

这些钻头通常在开采地下水、热能和其他地下资源时使用,由极硬碳化钨制成的刀具所组成。该钻头是一个非常大的部件,因此很适合测试高容量率参数。正如预期的那样,第一次建构试验成功了,等待最后零部件成品的时间非常短。这就是开发高效生产系统的乐趣所在,你不需要非常耐心就能得到测试结果反馈。

用分段法制造叶轮的微型模拟图

测试样品表面的效果令人满意,由于上下层参数调优选项仍有许多未使用,因此仍有很大的优化潜力。通常,工程师建造一个搭配M290建构平台的250毫米钻头,需要耗时400小时以上,相当于不间断用3D打印技术连续作业17天。顺便提一下,现在已经有客户在运行时使用了这样的应用方法。在使用新参数后,构建作业的工时是82小时左右,意味着减少了80%的时间。与标准设置相比,采用这样的方法至少可以将成本降低一半。

生产力和细节的结合

重新编码的过程非常顺利,以至于研究人员已经接受下一个挑战,尝试分段构建过程。为了将精细剖面的分辨率与较大区域的生产率结合起来,有必要将不同粉末层厚度的使用组合在一起。在流程工序中,研发人员按照特定分段对CAD文件进行分割,并在流程软件中应用不同参数。

测试分段构建的零部件是一个小型模拟叶轮,例如水泵。为了造出这种薄叶片,研究人员选择了标准层厚参数40微米,而对大块零部件则采用了双层80微米的高效生产率参数。

将此策略应用于M290建筑平台上的4个直径为120毫米的叶轮,可将制造时间从150小时缩短至48小时。最后,新研制的小型叶轮试验也顺利完成。在重涂流程中,两种不同层厚度的组合没有出现任何问题。

结论

在对316升密度立方体进行可行性研究后,研究人员得出结论:结合高激光功率采用更大光斑进行加工具有巨大潜力,可以将增材制造过程的速度提升至5的倍数级,并显著降低每个零部件的成本。研究人员在试验阶段采用的是M280,转向工业系列生产后,客户可以选择EOSM400、EOSM404或M304等机型。

当然,新的光学系统开发阶段已经将这些机型考虑在内,离实现只有一步之遥。除了自动化优势外,这些生产机器还将通过重复输入来减少额外的构建时间。在多头系统中,构建速度还能再增加4倍。因此,这项技术很容易扩展到四头激光器上。换句话说,与直接采用单头400W系统相比较,采用这项技术的四头激光器能使生产率总体提升12-20倍。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们