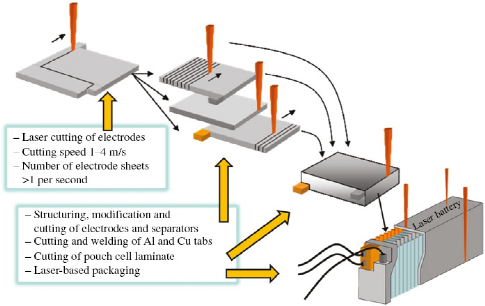

在电池制造中,许多生产工艺可以采用激光技术进行加工(图1):极片切割、电极三维微观结构加工、极耳切割、铝塑膜切割、焊接和打标等。激光加工工艺用于锂离子电池电极的切割、退火、结构化处理和3D打印,可以降低制造成本并提高锂离子电池的电化学性能和使用寿命。本文总结在极片制造中的激光技术。

图1 锂离子软包电池制造中的激光加工工艺

通常,电极片进行冲压来实现成型切割,但是由于机械冲裁与工具磨损以及电池和电极设计的不灵活性,激光切割可能是替代当前技术的合适方法(图2)。

激光切割速度需要 1 m/s 才能与冲压相互竞争,还必须详细研究切割边缘的质量。对于石墨阳极和 NMC 阴极,由于金属集流体(铜或铝)和复合厚膜电极涂层的烧蚀阈值不同,高斯强度分布的激光束切割的特征边缘几何形状如图3所示。切割时,在金属集流体和厚膜电极之间形成台阶,即所谓的“间隙宽度”,其值必须尽可能小,一般小于50μm。由激光切割引起的典型缺陷是电极两侧的热影响区 (HAZ)、沿切口的毛刺以及间隙宽度。即使采用优化的工艺参数,ns 激光切割也始终会对电极材料产生一定的热影响。除了上述激光引起的缺陷外,还可能发生材料再沉积的化学改性。例如厚膜石墨阳极片ns激光切割时在电极涂层上沉积了铜污染薄层。

图3 阳极激光切割边缘的横截面图(激光扫描速度 1200 mm/s,激光波长 1064 nm,平均激光功率 100 W)

LFP 电极在激光切割过程中产生的 HAZ 可能形成液滴状颗粒,而LFP在室温和更高温度下可能存在几种不同的相,如阴极中的橄榄石 LiFePO 4可能氧化形成 α-Fe 2 O 3或可能发生微观结构改性形成 γ-Li 3 Fe 2 (PO 4 ) 3。

退火过程可以改善电极涂层的微观结构,激光退火可以局部施加在所需的电极材料上,广泛应用于非晶半导体材料的结晶,如非晶硅。也可以成为控制阴极涂层中结晶相,例如LiCoO 2和LiMn 2 O 4涂层的晶粒尺寸可以通过退火时间来控制。

激光技术可用于锂离子电池阳极(如石墨)和阴极(如LFP)的干燥,1070 nm 波长的光纤激光器(最大平均功率为 450 W)主要干燥实验装置如图4所示。实验证明,通过激光和传统烘箱工艺干燥的电极的电化学性能、残留水分和电极形态几乎相同。剥离强度测试可以得出结论,对于两种类型的电极,涂层对箔的粘附力没有差异。激光辐射直接把湿涂层溶剂干燥,环境热损失可以很小。与烘箱工艺相比,激光工艺可以将干燥能耗降低 2 倍。然而,到目前为止,激光工艺的加工速度仅能达到 50 cm 2/秒。对于 52 Ah 电池(面积 21×24 cm 2)的典型涂布速度为 30 m/min,需要大约 1050 cm 2 /s的激光干燥速度。因此,必须使用高功率激光器并且进一步升级工艺和优化工艺。

增加负极复合涂层和集流体之间粘附力将会提升电极机械稳定性,电池容量保持率和改善寿命,Tang 等人实验结果表明在厚度为 150 μm 的铜板上激光加工直径为 50-100 μm、纵横比为 1 的盲孔(图5B)可以作为硅基活性涂层的机械锚定点,从而显着提高电池循环保持率。

图5 激光打孔集流体对电池性能的影响:(C、D)沉积在(A)非结构化和(B)激光打孔铜板上的硅基阳极的比容量和库仑效率

厚涂层锂离子电池(电极厚度>100 μm)可以实现高能量密度;单位面积的能量随着电极的厚度而增加。另一方面,对于厚涂层电极,锂离子的扩散动力学,尤其是在高充电/放电速率下,在电极靠近集流体的部分锂离子浓度有限,并且形成沿膜厚度的锂浓度梯度。通过激光烧蚀或修饰制造的电极,可以形成3D结构厚电极的电池。激光处理结构化电极明显提高了循环容量保持率,并且可以实现电池级别的功率密度和能量密度的提高,原理方法如图6所示。在电极上直接刻蚀竖直孔道,可以降低电极的孔隙迂曲度,提高有效锂离子扩散系数,从而提高电池的功率性能。

图6 2D、3D 和厚涂层电极的能量密度与功率密度的函数示意图(红色:电极的集电器;蓝色:电极的活性材料)

图7(A)是通过 248 nm 波长的准分子激光烧蚀的,自组织结构是通过选择性材料烧蚀和随后的材料再沉积实现的,活性表面积可以增加约 10 倍。图7(B)是直接通过准分子激光烧蚀获得的具有微米级结构尺寸的LCO 电极,具有高比表面积。然而,平均功率为 10-20 W 的准分子激光源的处理速度非常低,因此,将该技术仅能应用于小面积的微型电池。使用 ns 光纤激光器(例如 200 ns)或 fs 激光器(例如 380 fs)可以直接激光烧蚀结构化处理实现 3D 电极微结构(图7C)。

图7 电极阴极材料中激光产生的微结构的 SEM 图像:(A)经历准分子激光曝光的 LCO 复合电极中的自组织微结构,(B)薄膜 LCO 电极的直接准分子激光刻蚀微图案,以及(C)飞秒激光刻蚀的复合 LCO 电极

如图8所示,不采用激光结构化处理的厚电极电池随着放电电流的增加而显着降低容量,而且随着电极厚度的增加,电极的电池的比容量会进一步降低。激光结构化处理的厚度为 210 μm 的阴极电极会造成7% 的活性材料损失。但是,由于激光成型的孔道改善了锂离子扩散动力学,210 μm 阴极的电池的比容量在 C/5 倍率时可以提高 74%。

图8 NMC 厚电极膜厚(155 μm)的激光成型和电化学性能

不过,一个重要的问题是电极直接激光烧蚀会导致活性材料的损失,这主要取决于孔道间距和激光的类型。使用 200 ns 激光和 200 μm 的间距,活性材料的损失达到约 30%。600 μm 的间距可将材料损失降低至 10 wt% 以下,同时保持电极与液体电解质的润湿性提高,预计增加间距将降低锂离子扩散动力学及其对高倍率性能的影响。与 ns 激光烧蚀相比,使用 fs 激光烧蚀或 ns 激光辐射可以实现更高的纵深比,并减少质量损失。对于 200 μm 的间距和 380 fs 的脉冲长度激光,活性质量的损失可降低至 6.8 wt%(图8A和B)。将间距增加到 300 μm,活性材料的损耗可以降低到 4.5 wt%。

对于厚电极,激光结构化设计可提供最有效的毛细管传输,增加电解液浸润效果和速度,并且可以提高高倍率下电池寿命和容量保持率。如图9所示,压花形成的微通道会导致材料密度的不均匀性,通道的边缘被压缩,孔隙堵塞。而激光烧蚀形成的通道侧壁保持开放的孔隙,产生的毛细管作用更明显,100次循环容量保持率大于 99%(压花电池为87%)。

图9 (A)通过压印在 NMC 中产生的毛细管结构与(B)激光烧蚀产生的微通道

电池激光打印

激光诱导正向转移(LIFT)3D打印技术适用于制造完整的全固态锂离子微电池(图10),用于电池打印的 LIFT 技术通常使用脉冲紫外激光 [波长 λ=355 nm,脉冲长度 (FWHM) τ=30 ns] 光束来诱导纳米糊状材料从供体基板(载玻片)转移到受体基板上(图10 )。基板(集流体)以约100μm的距离面对着供体基板。当激光强度高于阈值能量时,材料从载玻片转移到基板上。

本文介绍了几种激光工艺及其对电池性能的影响,激光技术需要继续研究以适应最先进和下一代电池生产,还需要针对不同的电池设计(例如软包电池、方形电池或圆柱电池)进行加工匹配或选择合适的激光技术。

[1]Pfleging, Wilhelm. A review of laser electrode processing for development and manufacturing of lithium-ion batteries. Nanophotonics, 2017, 7.

![]()

![]()

相关文章

相关文章

网友点评

网友点评

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们