使用100W的CO2激光器切割帆布面料

如果近期你想为你的帆船或游艇更换一块新帆的话,你就会知道如今的帆布面料与去年或是更久前的有了很大的不同,它们中都添加了许多不同的工程材料,并运用了更坚固耐用的编织技术。现今,帆布已经不再是传统意义上的帆布,我们可以在编织过程中加入聚酯无纺布材料或是将聚酯材料与帆布用胶水压制在一起形成一种高性能、能承受巨大压力的面料或是板材。最终的成品会涂上一层热固性的耐磨密胺树脂或是乌拉坦(urethane)橡胶以改善帆布在编织上较为稀疏的缺点。

一旦要准备对其形状进行裁剪,我们要将帆布放在一块大面积的平板式激光切割系统上进行裁剪。聚酯帆布的切边也会在切割时做封口处理,以防止其从切边出散开或磨损。为了验证不同帆布面料的裁剪速度和切边质量,我们将

XY

拱架系统装配一个焦距

63.5 mm

(

2.5”

)

的透镜,能提供

100

微米

(

0.004”

)

的光斑和

1.8 mm

(

0.07”

)

的焦深。洁净、干燥的空气

(CDA)

以

1.4 bars (20 PSI)

的压强喷出,作为辅助气体。

这块0.005"厚的涤纶帆布样品使用100W的激光使用200W的CO2激光器,切割0.015"厚的复合帆布样品

进行切割,

速度可达

2000

英寸

每分钟 速度可达1500英寸每分钟

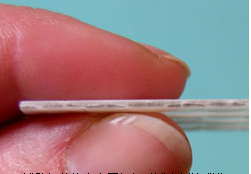

涂有密胺树脂涂层的编织样品如第一副图所示,厚度为

0.13mm

(

0.005”

),激光器功率为100W和20W。即使在使用100 W的功率时,该样品的切割速度也能达到

51

米

每分(2000英寸/分-IPM),这已经是我们工作台可达到的最大速度。样品切边干净平整无变色。

精选应用:激光切割碳纤维复合材料

现今的复合材料基本可以分为三大类:陶瓷基复合材料、金属基复合材料和另一种最常见的——聚合物基复合材料(或称

PMC

)。聚合物复合材料是在热固性树脂(如环氧树脂或聚亚胺酯等)中添加强化纤维(如碳纤维、石墨、玻璃纤维、芳香族化合物等)。虽然这些纤维本身的强度并不高,但是一旦与树脂材料结合在一起便形成了一种轻质、牢固、耐用的新型材料,在航空航天业已有广泛应用。

CO2激光切割技术由于其加工的非接触性,理想适用于各类复合材料的切割,尤其是形状特殊或截面切割等情况。在此测试中我们使用200W的激光器,切割速度为120-125英寸/分(IPM)。用2.5"的正弯月透镜是光束焦距于PMC材料表面下

1 mm

(0.04")下,由此可产生100um (0.004")的光斑和

1.8 mm

(0.07")的焦深。

用空气作为辅助气体切割

PMC

编织材料辅助气体换为高压氮气以减少切边碳化

用空气作为辅助气体切割

PMC

编织材料辅助气体换为高压氮气以减少切边碳化

第一张图片是PMC编织材料用40-PSI的空气作为辅助气体切割的情况,切边处有轻微的碳化现象,这是典型的化学降解切割法造成的,激光能量将材料降解并被辅助气体清除。由于这个应用中切边的质量非常重要,因此我们将辅助气体换成高压氮气。在第二副图片中我们可以看到,高压氮气(180 PSI)能显著减少PMC材料切边的碳化。

必须注意的是虽然使用高压氮气后气体消耗量增加了355% (N2的流速为2.73 CFM @ 180 PSI;空气的流速为0.77 CFM @ 40 PSI),高纯度氮气较呼吸级空气而言的相对成本增加了200%,但切边质量却大大改善。

为硅胶管打标

使用25 W激光器,打标速度为20"/s下产生的清晰、有凹凸感的标识

硅胶管在制药和生物技术这种需要传输纯净液体的产业有广泛应。除了它的柔韧性和抗穿刺性,它也完全不含那些会渗入传输液体的化学添加物。

这个应用的目的是为了证明硅胶管打标的可能性。我们使用WinMark Pro打标软件,创建一个包含15组两位数数字字符的标识文本,使用FH系列

200 mm

透镜。这种方法使我们能在管上一段一段的进行打标,长度大约为

210 mm

(8.3"),垂直方向的最大距离约为

165 mm

(6.5")。文本对象使用“简”体(12款内嵌字体中的一款),文本高度为

2.7 mm

(0.11")。

使用

25W

的激光器,速度设置为

508 mm

/s (20 inches/sec)

,打

30

个字符所用的时间为

0.68

秒。

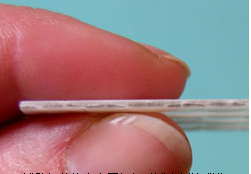

板材样品如第二幅图所示,它是由涤纶织物和聚酯薄板粘合而成。此块样品的厚度为

0.38mm

(

0.015”

)

,切割速度为

19

米

每分

(750 IPM)

,激光器功率为

100W

。在使用

200W

的功率时,切割速度可达

38.1

米

每分

(1500 IPM)

。同样地,样品切边干净平整无变色。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们