截至目前为止,基于传感器的应用设计要求为每一个系统量身定制优化的模拟解决方案。这类设计工作少则数天,多则几个星期,往往涉及很多环节,包括选择相关组件并建立原型,以便随后创建布局,然后为首批即将投产的印刷电路板(PCB)进行测试。为了避免一次又一次从头开始每一个新的任务,美国国家半导体公司开发出一种包含硬件和软件组件的解决方案,不仅简化了设计工程师的工作,而且还可以在设计过程中节省时间。借助全新系列高精度传感器模拟前端(Sensor AFE),设计工程师可以在短短几个小时内为每个新的传感器创建完美的解决方案。

传感器模拟前端

单个传感器模拟前端(AFE)不同于集所有功能与一身的“模拟FPGA”。“模拟FPGA”这种芯片有太多的弊端,因为需要大规模的封装,芯片将会非常之大,这导致了昂贵的价格及大量的电能消耗。所以,它不符合设计人员的要求。

美国国家半导体公司开辟了新的途径,为特定测量任务开发了量身定制的独特集成电路,如测量/检测温度、气体、压力、pH值、几种医疗计数、重量等。每一个与众不同的集成电路都包含了针对具体测量任务的确切合适的功能,而没有任何不必要的电子元件(ballast)。在其测量的类别(如温度)中,可以非常容易地用一个特定的器件匹配不同的传感器(这将在本文的后面详细解释)。

前两款传感器AFE器件

就在几个月前,美国国家半导体公司推出了传感器AFE系列的前两款器件:分别为用于温度传感器及慢桥配置(slow bridge-configuration)测量的LMP91000和用于气体传感器的LMP90100。未来,美国国家半导体公司将向市场推出几款其他器件,例如用于测量pH值和称重传感器的型号。上述两款IC在设计上有本质的区别。

LMP90100

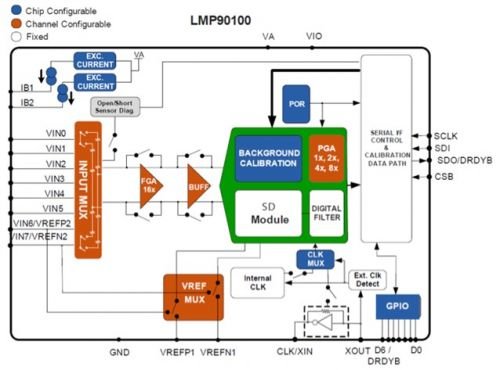

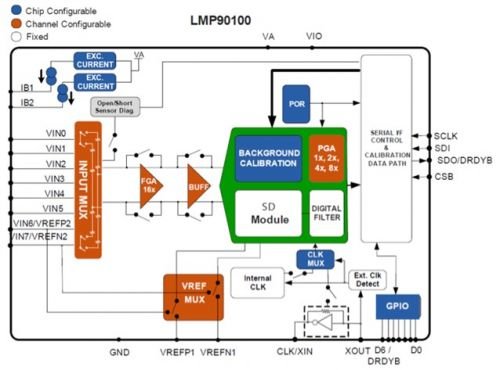

LMP90100提供了一个高度集成的8通道输入多路复用器的组合,是一个带有可调增益系数和24位Σ-ΔADC的高精度放大器。器件包括电流源、电压基准和其他功能。图1显示了该集成电路的内部结构:用户可以根据传感器和测量任务匹配图中的所有彩色块。

图1

可以开启或关闭的其他功能包括:传感器可监控检查传感器的短路或断开(开路故障),或偏移校准和放大。这些功能完全是在后台执行的,不会对输出数据流产生任何影响。此外,在外部时钟出现故障的情况下,可以利用时钟管理电路自动切换到使用内部时钟供电。

由于复用器提供了7个单端输入或4个差分输入,该器件允许连接更多的传感器,这可能要基于不同的技术实现。这方面一个很好的例子是,将一个热电组件与位于该热电组件下方的模拟温度传感器连接组合在一起,其中的温度传感器用于冷结点补偿。用两个热电组件加两个模拟传感器,或者加两个三线测量电阻或三个热敏电阻,也可以直接连接到这个多功能组件。这样传感器管理功能能够根据需要不断检查传感器。同时,管理电路采用了目前没有使用的测量方式,即始终监控(screen)单一传感器,以避免测量数据流的任何干扰。

两个匹配的电流源可以利用100μA步长(step)高达1mA的最大电流来调节,允许使用阻性传感器。

设计工程师能够以二进制格式,在1和128系数之间调整随后的放大器级增益。当增益高于16时,紧接第一个放大器级之后的缓冲器可改善总的测量效果,但是,这个缓冲器会消耗额外的功率。设计人员需要根据具体应用来衡量是否需要消耗额外的功率来改善测量结果。

24位Δ-ΣA/D转换器的采样率是为温度测量而优化的,在1.68和214.65样本/秒(samples/second)之间。每当采样率低于13.42时,芯片可保证无论是在50Hz或60Hz都不会出现失真。设计工程师可以单独调整每个通道的采样率。所提供的具体值对单端操作均有效。如果使用差分通道,设计人员要注意采样率是通过差分通道划分的。利用两个差分通道,最大采样率会因此达到214.65/2 = 107.33。用四个差分通道的采样率将因此达到53.6625转换/秒(conversions/second)。

LMP91000

LMP91000是一个电流消耗非常低的纯模拟解决方案,这使其特别适合便携式应用。LMP91000的平均功耗小于10μA,但是,当与新的传感器连接时,它能够驱动高达10mA的电流。LMP91000可以将传感器与作为原电池(galvanic cell)工作的两个电极连接在一起,或者根据安培原则运作将传感器与三个电极连接在一起。当连接一个三电极传感器时,LMP91000可作为一个恒电势器(potentiostat)使用,当连接原电池(对地或对参考电压)时,它也可作为一个缓冲器。适合这些传感器的典型气体示例列于表1。

表1:可用于检测多种气体的典型传感器

|

一氧化碳 |

氰化氢 |

臭氧 |

|

氯化氢 |

二氧化硫 |

氯 |

|

甲烷 |

一氧化氮 |

环氧乙烷 |

|

氢 |

氨 |

磷 |

|

硫化氢 |

氮氧化物 |

氧 |

像采矿、工业环境、消防部门、食品和医疗行业、石油和天然气勘探/提取,以及水和废水处理,许多领域都可以找到这些应用。

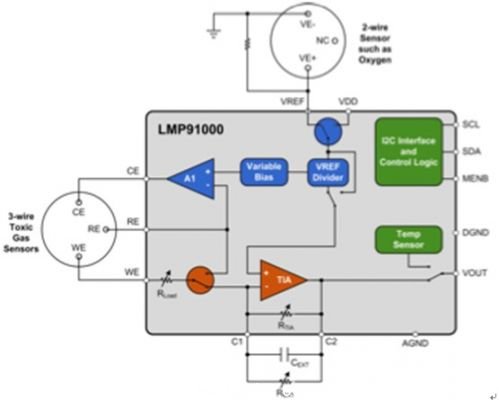

图2显示了LMP91000作为一个恒电势器的作用。

图2

传感器配有三个电极:工作电极(Working Electrode,WE)、参考电极(Reference Electrode,RE)和反电极(Counter Electrode,CE)。如果气体接触到WE,它将氧化或减少电极,这种氧化过程建立了一个正/负电流,而电流的绝对值随气体浓度呈线性变化。随着时间的推移,电极将随气体浓度的增加而销毁。因此,定期更换传感器是强制性的要求。每次更换传感器都将改变电流值,这将导致测量误差。为了判断传感器生命周期的当前状态,可以利用“传感器测试”的可能性。为了这个目的,传感器要接收一个脉冲,产生一个具有特征的输出信号。设计工程师就能够分析信号曲线的形状来判断传感器的实际情况。

RE是恒定的固定基准电位,位于电解质中,而不与任何气体接触。通过使用RE,传感器AFE LMP91000能够弥补工作电极的测量误差。

与WE上的电流一样,CE上的电流值相同,但具有相反的极性;LMP91000内的放大器A1驱动这个电流。这样做,可以使器件保持测量单元处于平衡状态,这就是正在得到补偿的“电位”派生的恒电势器的作用。通过这种方式,当RE驱动的最大偏置电流为670pA时,LMP91000有助于设计人员实现9.5μA/ppm至0.5nA/ppm范围的灵敏度。

当传感器第一次进行操作时,第一步是电位的积聚。为了达到所要求的效果,LMP91000将驱动高达10mA的电流。这要求它在短短几个小时内就要完成这一过程。在某些情况下,普通的分立电路则需要几天的时间才能建立这个电位。

WEBENCH传感器设计工具

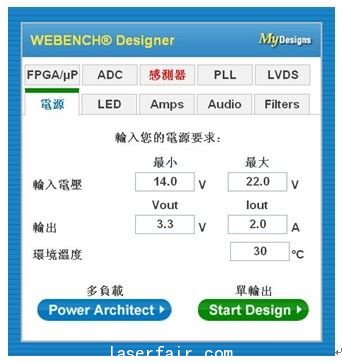

借助由美国国家半导体公司免费提供的在线设计工具“Sensor AFE Designer”,设计工程师可以轻松地评估设计。用户可在美国国家半导体的网页直接访问该软件,只需点击WEBENCH框中的“传感器”标签,然后选择合适的类型的传感器,再点击“开始设计”即可(图3)。

图3

在这里,用户可以选择相应的传感器——在这个例子中是一个由Tempco制造的K型热组件。在选择传感器后,软件立即提供了一个LMP90100的图形链接(图4)。所有必要的调整已经由系统预设好了:包括各个传感器的选择和输入的分配,系统定义了所有的参数,如电流和参考源及增益。然后用户可以选择采样率、后台校准或传感器测试功能。

图4

除了两款传感器模拟前端集成电路,美国国家半导体公司还提供配套的评估板。只要把这样的评估电路板连接到PC,设计工程师们就能够从美国国家半导体公司的网站下载必要的离线软件。除非电路板要用一个真正的传感器直接测量,否则整个配置过程的方式和WEBENCH别无二致。传感器数据可以在时间轴上分别显示出电压(以V表示)、数据(以位表示)或温度(以℃表示)或压力(以psi表示)。通过这种方式,用户能够对其过程、测量任务分别进行直接测试,利用Sensor AFE掌控测量任务。在显示图像的左侧,系统显示了可以预期的精度,以及实际达到的精度。在这种情况下,设计工程师必须注意,ENOB公式对统计值是有效的,但不适用于正常情况下使用的动态值。由于标准偏差是公式的一个部分,当温度(或压力,如果使用电桥电路)没有一个恒定值时,系统显示的ENOB值将大幅下降。

总结

美国国家半导体公司凭借LMP90100和LMP91000器件,为三种类型传感器市场推出了完全可配置的模拟前端组件。这些器件代表了一个完整系列传感器AFE的首批产品,该系列将在未来两年内逐步推向市场。其他传感器AFE目前正在开发当中,美国国家半导体公司打算推出针对pH值、心电图(ECG)、二氧化碳,以及称重传感器市场的解决方案。这个系列有助于设计人员在短时间内找到一个可行的解决方案。此外,AFE可适应现场变化的工作条件,即使是在设计完成后。每当传感器改变时(如用热敏电阻取代热电组件),在实验室中都可以迅速进行仿真,然后将有可能通过电子邮件、USB记忆棒或测量系统的远程维护发送配置数据。这种方法为需要更换的电子器件提供了一个优于分立式方案的成本优势解决方案。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们