- 摘要:随着全球经济的不断发展,激光技术以其独特的优势,大量应用于在金属成形机床。激光加工系统与计算机数控技术相结合,成为优质、高效和低成本的加工生产手段,对传统工业尤其是装备制造业的改造和技术提升发挥着重要作用。

随着全球经济的不断发展,激光技术以其独特的优势,大量应用于在金属成形机床。激光加工系统与计算机数控技术相结合,成为优质、高效和低成本的加工生产手段,对传统工业尤其是装备制造业的改造和技术提升发挥着重要作用。

然而传统激光切割系统只能运用在低速机床上,在高速机床上容易过冲、抖动,加工质量低甚至无法完成正常切割工艺。如何在高速切割环境下得到更好的加工效果成为激光切割数控系统这一领域研发的重要课题。维宏股份于2009年首次推出了适用于YAG激光器的激光切割系统,2011年推出了具有CAD/CAM功能的激光切割系统,2014年推出了光纤切割系统,2015-2016年推出了随动仪方案,结合维宏伺服驱动器,形成了较为完善的激光切割解决方案,2017年推出板管一体激光切割方案,2018-2019年推出中高功率解决方案、专业管切方案,维宏激光切割系统提供包括飞行切割、蛙跳、圆管切割、方管切割、套料、激光功率实时调节等功能,具有切割速度快、材料利用率高、适用性广等特点。

创新技术介绍

该系统采用的载空衔接不减速、精确随动控制、尖角处理Bezier曲线和智能蛙跳上台等综合技术在国内处于领先,并达到国际先进水平,项目具有新颖性和应用性。在高速高精方面,与国内外同行相比,维宏股份具有丰富的研发经验和技术专长,在算法,指令,限速,拐弯处理等方面的研究均取得了显著成果。在产品使用交互上,充分考虑激光切割应用特点,提供完整解决方案的同时,大大简化操作步骤,提高生产效率。

与市场现有技术相比

该产品采用的载空衔接不减速、精确随动控制、尖角处理Bezier曲线和智能蛙跳上台等综合技术在国内处于领先,并达到国际先进水平,项目具有新颖性和应用性。在高速高精方面,与国内外同行相比,该产品在算法,指令,限速,拐弯处理等方面的研究均取得了显著成果。在产品使用交互上,充分考虑激光切割应用特点,提供完整解决方案的同时,大大简化操作步骤,提高生产效率。

主要参数、结构特点、精度水平

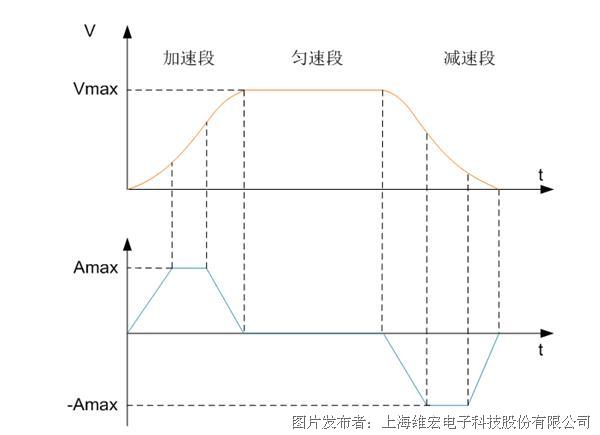

(1)S形加减速

在高速机床上,如果控制算法缺乏柔性,加工过程中启动和停止时必然有减速度或加速度的跃变,从而导致机床震动。这不仅对机床的刚性提出更高的要求,而且会严重破坏工件的切割精确性,影响机床的使用寿命。该系统创造性地采用了S形曲线加减速插补算法,该算法按照加速度变化分为加速度三角形和加速度梯形的S形曲线算法,加速度梯形算法的速度与加速度曲线如下图所示。实际应用表明,S形曲线加减速插补算法能在提供较好柔性的同时提高加工效率。此外,考虑到高速系统上手动速度也很快,为了保证柔性,手动方式也采用满足S形曲线变化的速度控制;在接近软限位时,自动计算减速距离,提前进行减速,使之运行到软限位位置时速度刚好为0。

(2)B样条插值

B样条曲线是一种CAGD形状数学描述的基本方法,它具有局部性、几何不变性、连续性以及造型灵活等优点。在激光切割加工的工件轮廓中,有些是由复杂的参数曲线构成,用传统的直线或圆弧插值,分割节点附近会产生进给量波动,使高速切割的效果欠佳。而采用B样条插值,实现B样条的直接插补,就能够解决这个问题。

(3)精确严格的拐角控制

引起激光切割尖角烧蚀的原因是激光切割尖角时,长时间加热带来热量积聚所造成的,为克服该缺点,本系统研发出多种解决方案,包括在拐角处速度和功率关系的调节、尖角处理Bezier曲线、回旋过切、轨迹平滑与速度平滑等。

(4)精确的随动控制

激光切割系统中采用维宏股份自主研发的快速精准电容调高系统模块,具有反应迅速、测量准确、测量范围广等特点。其中放大器采样频率1000Hz,静态跟随0.01mm,动态跟随误差0.03mm,能够防止火焰溅射、表面异物等干扰;采用PID算法控制,每毫秒调整一次,实时性高,并且采用一定滤波手段控制稳定,在光纤机床5m/s的速度下能够保持加工性能稳定;与传统手动标定相比,系统实现了一键自动标定,精准标定范围为0.01mm~5mm,常用标定范围0.01mm-15mm,最大标定范围为0.01-30mm,远超同类产品。精确随动控制使高速高精激光切割系统能够做到大高度跟随不抖动,同时与解析器配合还能做到扫描切割,方便使用。此外配合其他系统模块还具有监控动态电容、动态误差和碰板报警、出边检测等安全控制功能。

该系统实现高速高精的核心技术就是维宏股份自主研发的随动控制模块,该模块具有反应迅速、测量准确、测量范围广等特点。由于电容受温度影响大,电容放大器的精度在实际生产中很容易被各种环境因素影响,造成电容精度不够高的问题,经过大量试验,研发人员最终找到了解决办法,设计的电容放大器不仅采样精度大,而且跟随精度高,配合硬件实时PID调整,实现了高精度的随动控制,保证了激光切割系统在高速机床上的加工质量和加工效率。

关键指标 |

本系统 |

跟随精度 |

高。电容放大器能够提供7位的“电容值”标识,采样精度大,跟随精度高。 |

跟随响应性 |

高。硬件实时PID调整,每毫秒及时响应。 |

加工效率 |

高。因为速度转换平稳,最大速度可以设置得很大,因此加工效率更高。 |

切割面光滑度 |

高。因为速度平滑,激光功率可控,调高稳定,所以切割面光滑,不挂渣。 |

缝宽 |

小。因为激光能量都得到了最大的应用,没有多余能量,所以切割缝宽小。 |

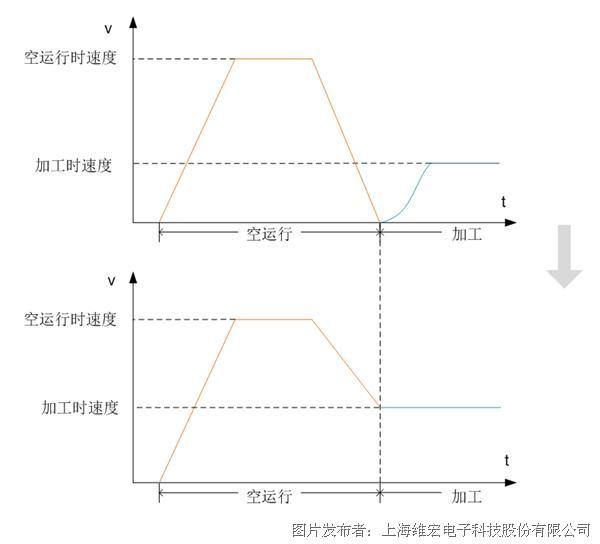

(5)载空衔接不减速控制

高速高精激光切割系统具有空运行和负载运行的衔接不减速功能。切割工件的过程可以分为空运行(G00)和加工(G01,G02,G03)两个阶段,空运行是指不开激光和吹起只进行快速定位的阶段,加工是指打开激光和吹气进行切割材料的过程。传统插补器把这两种动作分别进行插补处理以实现空运行时快速定位和加工中精确切割的目的,但是这两者之间切换时,速度需要先降低至0然后再切换到另一种方式进行加速,这就造成了切换过程中的模式消耗。为实现载空衔接不减速功能,研发人员采用新型插补算法,在空运行和加工相互切换时,速度切换至加工时G代码之间相同的连接速度并保持此速度加工,大幅度提高了加工效率。如下图所示。

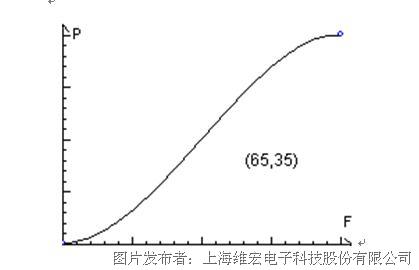

(6)速度功率控制

当辅助气体气压和激光功率一定时,切割速度与切割宽度呈现出一种非线性的反比关系。因此,如果切割速度比较慢,激光能量在切缝的作用时间就会延长,从而导致切缝宽度增大,工件的上切缝和下切缝宽度差也会增大,切割的质量显著降低;切割速度变快时,在切缝的作用时间变短,切缝的宽度也相应变小甚至会出现切不透的情况。因此激光切割系统必须实现根据不同的加工需求选择合适的加工功率,才能保证高质量的加工效果。该系统采用图形编辑的方式,能够方便快速地设置不同速度下的功率。如下图所示,点击曲线可增加曲线控制点,然后拖动控制点就能改变曲线形状,从而设置不同速度下的功率。这样大大提高了切割的精确性和切割效率。

(7)尖角处理Bezier曲线

在切割尖角图形时,在尖角顶点的位置需要进行锐角方向切换,因此需将速度降低,但同时也会降低加工效率。此外,角度较小的顶点处面积小,在较短时间内经历来回两次的激光切割会造成热量过大,容易引起尖角熔化,无法保留尖角处形状。为解决以上问题,该系统建立了尖角处理模块。模块先整体区分尖角类型,对于角度较大的类型采用尖角Bezier曲线过渡方式让整个过程不减速,更加柔和;对于角度较小的类型,采用尖角平滑和尖角Bezier曲线过渡相结合的方式,使尖角处的轨迹平滑过渡,使得尖角处减速小,承受热量的范围大,不仅避免尖角过烧,还能保持原有尖角的大部分形状。

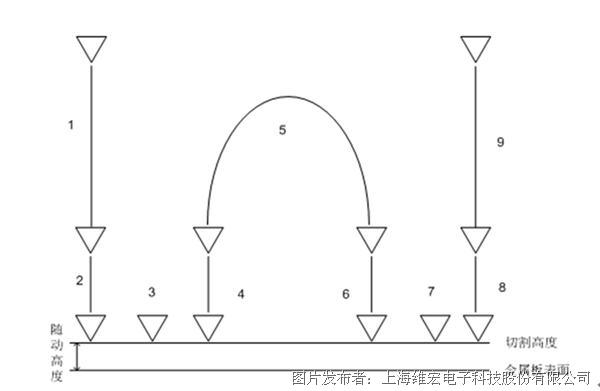

(8)智能高效的蛙跳上抬

激光切割中的蛙跳动作就是在切割轮廓之间沿抛物线轨迹运动的步骤。传统无蛙跳上抬功能的切割机整个切割过程分为三个部分:完成一条曲线的切割后首先控制Z轴垂直抬起,而后控制水平部分把切割头运动到下一个切割点,到位后再把切割头降下准备下一次切割。而使用蛙跳上抬方式后,切割头上抬边水平移动,直到到达Z浮上抬延时设置的高度停止上抬,然后再以随动延时曲线下降到切割点。如上图所示是一个完整的激光切割工艺过程,其中第5段为蛙跳上台。整个过程以曲线完成,节省了空行时间,提高切割效率。(上海维宏电子科技股份有限公司)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们