0 引 言

由于激光具有优异的单色性、相干性、方向性,同时具有很高的能量密度,因此广泛应用于材料加工。随着物品打标过程中对防伪、精度、环保等方面的需求日益提高,激光标刻设备,特别是激光飞动标刻设备的应用日益广泛引。在此,主要介绍了激光标刻控制系统软硬件设计,着重分析了基于PCI的控制卡电路设计中的关键问题,同时介绍了标刻软件的主要功能。该控制系统具有4路16位D/A输出、3路16位计数器、4路DI/DO、1路PWM激光功率控制输出功能。系统在应用中性能稳定,功能完备,已应用于工业生产。

1 激光标刻控制卡设计

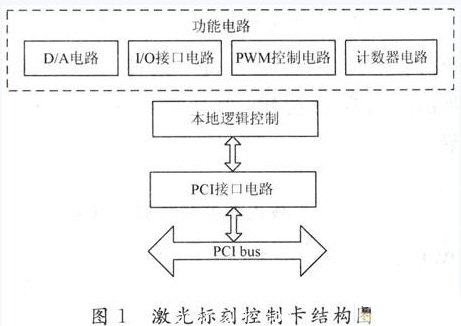

激光标刻系统控制卡是整个控制系统的中枢,连接着控制软件与执行机构。控制卡结构如图1所示,包括基于PCI总线接口控

制电路、本地逻辑控制电路及功能电路等3部分组成。

PCI接口电路用于实现PCI总线逻辑到本地逻辑的转换。系统采用PLX公司PCI总线控制芯片PCl9052作为接口芯片,采用E2PROOM配置芯片作为HT93LC46。由于接口芯片的丰富功能,简化了接口设计,使工作集中在本地逻辑设计上,采用WDM驱动程序,实现计算机对设备的统一管理。本地逻辑控制电路采用IP核实现局部总线的译码及功能电路的逻辑控制,通过Altera公司的CPLD控制器EPM7064设计实现,可在线编程扩展接口控制功能。功能电路包括D/A电路、I/O电路、PWM电路及计数器电路等组成部分;系统选用模拟器件公司D/A控制器件AD7847或AD5547作为关键器件,实现一5~+5 V及0~10 V模拟电压输出。

1.1 基于IP核的固定频率PWM电路设计

在CO2激光标刻设备中,控制卡通过PWM电路输出脉宽频率可调的控制信号对激光电源的放电时间进行控制,以实现对激光输出功率的精确控制。设计中采用CPLD,使设计配置非常灵活,可根据整体需要设计相应功能的IP软核,节约板载资源。方案采用Al-tera公司的硬件编程语言AHDL设计;结合器件EPM7064SLC44-10实现PWM控制器。基于IP核的PWM控制电路,控制时钟取自33 MHz的PCI总线时钟,可有效利用接口资源。

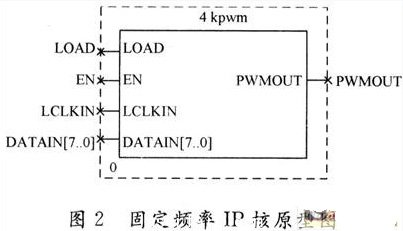

IP软核4 kHz的输出频率通过对33 MHz时钟8 196分频获得。8位的控制精度可实现占空比0~1的256级调节,其软核的原型符号如图2所示。其中,Load作为控制数据载入控制端,在该信号有效时,将8位控制数据IN[7..O]载入内部控制寄存器。EN信号为输出有效信号,用于控制PWM输出,当该信号有效时,输出PWM。LCLKIN信号提供IP软核的工作频率,PWM输出信号的基频是由该信号分频得出的。

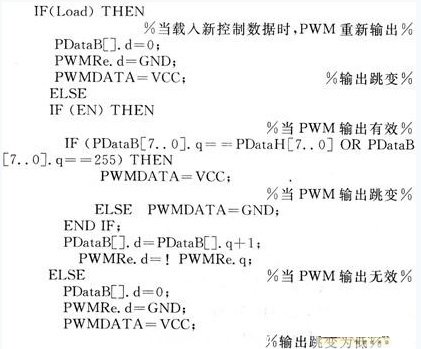

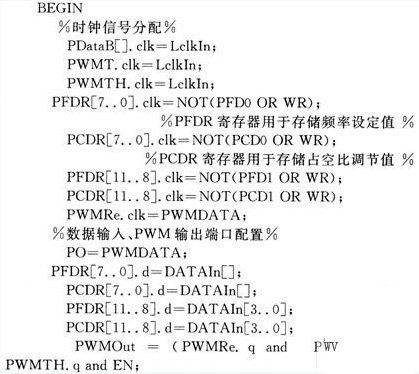

软核内部控制语句如下,其中PWMDATA为PWM波输出的控制逻辑,当其输出为高电平时,输出进行翻转。

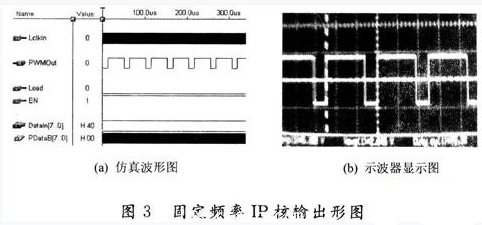

END IF; END IF; 软核的仿真波形及示波器输出波形如图3所示。

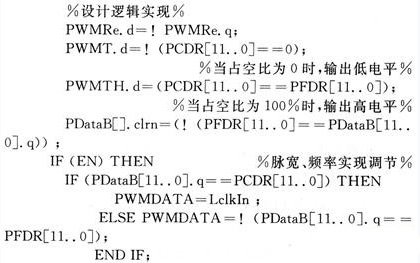

1.2 基于IP核的频率可调PWM电路设计

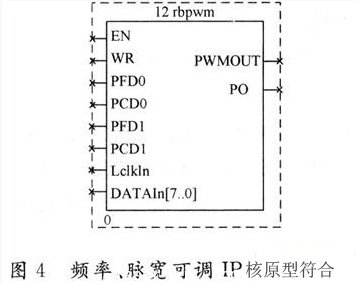

频率、脉宽可调的PWM发生电路中原形符号如图4所示。其中,EN信号使能该器件;WR写信号与PFD0,PFDl及PCD0,PCDl配合,实现频率及脉宽控制字的写入,控制位宽为12位,实现4 096级调节。LclkIn为全局时钟信号,该信号来自8分频后的33 MHz的PCI接口时钟,因此IP核能实现1 kHz~4 MHz的频率调节及0~100%内最大4 096级的占空比调节。8位数据宽度的DATAIn接El用于控制数据的输入。IP核功能实现的程序如下:

功能仿真波形如图5所示。

采用IP核实现频率可调的PWM发生电路时对逻辑器件内部资源的消耗较大,相比之下,固定频率的IP占用的逻辑资源较少,因此更适合用于为激光器频率固定的应用场合提供高精度的脉宽调制。

2 控制软件介绍

针对板卡的调试及实际激光标刻系统的应用,分别开发了TestStar硬件板卡测试软件及LaserStar激光标刻软件系统。

板卡功能测试软件能完成对板卡所有功能的测试。

不仅提供通道选择功能,用于D/A控制输出的测试;而且提供DI输入信号检测,DO输出信号测试;以及COUNTER计算器测试等功能。通过测试软件的设计,提高了系统设计的效率,同时可分开对各模块的实际效能进行测试,及时发现各个模块设计的不足,使系统在实际标刻过程中更稳定。

激光标刻软件系统可方便地编辑单线体文字、TTF文字、日期、时间、序列号;可自动进行图形对齐、圆形排版功能;可以用鼠标绘制图形;可方便地导入PLT图形文件,以及从BMP图像提取图形轮廓。它在不影响生产线正常运作的情况下,可实现流水生产线上产品的激光在线标刻,从而大大提高生产效率。标刻速度范围达到O~60 m/min或1~20标/s。

系统可方便地修改标刻内容,设置标刻功率大小、速度快慢等控制参数。标刻线条流畅,深浅自如。用户还可设计特殊的防伪码,因为采用了数据加密技术,不同的用户即使都拥有标刻系统,也不能标刻完全一样的内容,使得系统具备良好的防伪标刻功能。系统标刻的实际标刻效果如图6所示。

3 总结与展望

基于计算机PCI总线设计激光标刻控制系统,提高了控制指令发送速度和控制精度。设计开发了Win-dows 2000/xP下的WDM驱动程序;提高了系统的稳定性;减少了硬件兼容性及误操作造成的系统死机、蓝屏等现象。采用CPLD器件将本地逻辑处理及控制数据的存储等功能集于一身;采用Altera公司的硬件编程语言AHDL设计了IP软核;结合器件EPM7064SLC44-10实现固定频率及可变频率的PWM信号精确输出,减少了分离器件的使用,使系统模块化程度大大提高,简化了PCB布局布线,同时利于系统的升级和扩展。利用CPLD优良的加密性能,将系统特征信息及加密逻辑存储其中,与控制软件配合实现系统的硬件加密,确保系统的惟一性,可有效提高标刻内容的防伪能力。该控制系统已经在工业领域得到广泛应用。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们