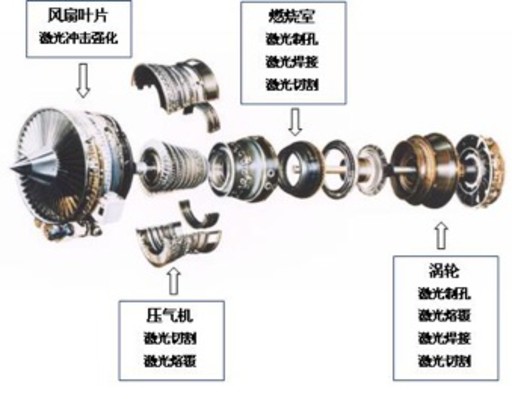

激光加工技术在先进发动机各大部件中典型应用

激光加工技术发展历程图

激光与普通光相比最突出的特性是单色性、方向性好,相干性和亮度高。其中,相干性是指光在时间、空间上两个光波场的相关程度。激光另外一个特点是瞬时性,通过调Q、锁模等脉冲压缩技术可以实现激光脉冲持续时间仅为ns(10^-9s)、ps(10^-12s)甚至fs(10^-15s)。

自上世纪60年代初第一台激光器诞生以来,伴随着人类对激光特性、激光与物质相互作用机理等理论研究的不断深入,以及各种高性能、高效率激光器件的不断涌现,在以航空航天行业为代表的各类军用和民用产品对高质量、低成本、绿色制造技术需求的牵引下,激光加工技术研究与应用日趋广泛而深入,并逐渐成为引领各行业制造技术发展的重要驱动力之一。

激光加工技术充分利用了激光好的方向性、高亮度和瞬时性,是以激光作为加工热源的一种特种加工技术,包括激光焊接、激光切割、激光制孔、激光表面处理、激光增量制造及激光微纳加工。由于激光具有良好的单色性、方向性、相干性,以及高亮度等特性,激光加工在许多方面具有其他加工方法无法比拟的优点,如无接触、无“切削力”加工,高硬度、高脆性、高熔点材料加工,高灵活性、高可控性加工,高精度、高质量、高效率加工等。经过近几十年的不断发展,激光技工技术已经形成了较为系统完善的技术群(如图1所示),包括焊接、切割、制孔、标记、雕刻、熔覆、表面热处理、合金化、清洗、冲击强化、增材制造及激光微纳加工等。

激光加工技术是推动以航空、航天飞行器为代表的运载工具向高性能、轻量化、长寿命、短周期、低成本等方向发展的关键制造技术。尤其在航空工业,激光加工技术极大地促进了航空制造技术的跨越发展(见图2)。高效率激光制孔技术的成功开发及成熟应用,使在航空发动机热端部件设计大量气膜冷却小孔成为可能。据报道,每台现代高性能航空发动机的气膜孔平均数量超过10万个,据不完全统计,全世界每年有约10亿个气膜孔需要加工。正是发动机热端部件气膜孔结构设计及成功应用,最能体现发动机性能的涡轮前工作温度可以提高400℃以上。激光制孔极具潜力的应用是在飞机机翼、垂尾、发动机壳体等表面加工密集微孔,例如,美国曾在F-16XL机翼上采用激光加工千万数量级的50μm微孔,孔间距0.5mm,用于吸气,以使机翼保持为层流而非湍流,风洞试验表明可以减小飞行阻力15%。

发动机的大修、维护,对提高工作寿命、降低运行成本的作用是显而易见的。激光熔覆技术已用于发动机叶片、压气机机匣、轴类零件、封严结构以及最能代表当今发动机结构设计先进性的整体叶盘的熔覆修复,与弧焊方式相比,效率提高至少4倍以上,而且产生更小的热影响,性能明显提高。

欧洲《航空航天制造》杂志一篇题为“激光加工将引起复合材料的又一次革命”的文章中为激光切割应用于飞机、发动机复合材料构件展示了美好的前景。碳纤维复合材料由于高热传导率等特点,机械铣削和钻孔会造成热损伤、碎屑、分层和刀具磨损。试验研究结果表明,激光切割由于非接触加工的特点,采用单模光纤激光高速切割仅产生非常小热损伤,可以得到高质量的切口边缘,很好地解决了机械切削带来的问题。

我国激光加工技术在航空工业研发、应用起步并不晚。中航工业制造所早在1968年就开始跟踪并研发激光打孔技术,经过近20年的工艺及设备开发,终于在上世纪80年代成功将其用于正在研制的发动机I级工作叶片气膜冷却孔加工,叶片的降温效果在200℃以上,发动机的涡轮前温度达到了设计指标,为该型发动机研制作出了巨大贡献。上世纪90年代,利用激光技术的最新成果,制造所研制成功了六轴数控毫秒脉冲YAG激光加工小孔专用设备并开发的高压吹氧YAG激光旋切加工工艺,使加工小孔效率提高了数十倍,小孔质量显著提高。在制造所激光加工小孔技术研究及应用的牵引、推动下,激光加工小孔技术在航空工业已得到广泛应用,制造所开发的多轴数控激光制孔设备也已经成功推广应用于航空发动机制造厂。

进入21世纪,以中航工业制造所为代表的科研单位,通过研发、攻关,激光焊接、冲击强化、增材制造(3D打印)、熔覆修复等技术都已在航空制造中得到应用。例如,制造所紧跟国外激光焊接技术的前沿动态,突破了活性剂激光焊接、激光/MIG/等离子复合焊接、双光束激光填丝焊接等关键技术,在自主开发、集成激光焊接设备基础上,在我国率先实现激光焊接在新型航空发动机、飞机关键结构制造中的工程应用;激光冲击强化技术虽然起步较晚,始于上世纪90年代末,但是经过制造所研发团队的不懈努力,成功研发出具有自主知识的激光冲击强化专用激光器、装备及工艺,使该技术成功用于高性能航空发动机的研制。

制造世界一流航空飞行器及动力装置是中国航空人的“中国梦”。实现这个梦想,航空制造技术的创新跨越发展是关键,而激光加工技术就是航空制造跨越发展的重要驱动力。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们