随着汽车工业的快速发展以及人们需求的不断提高,节能、安全、环保成为大家关注的话题,因此,高强钢和超强钢的应用日益增加,如今已经成为汽车生产商广泛使用的特殊合金。高强钢和超高强钢的特点是稳定性高,从而增加了汽车的安全性。而且,高强钢重量轻,能够有效地降低汽车油耗。

采用高强钢制造汽车壳体的优势很明显,它的抗拉强度是其他普通钢的几倍,这样就能在不影响车体结构强度的同时减小板材的厚度;另一个优势是,较之以前普通钢需装配多个配件作为加强筋,现在只有一个壳体而无需安装配件,这样就可以减少配件数量、简化装配过程、降低生产成本。如今,大量的汽车生产商和他们的配件供应商们都对高强钢应用于车体结构产生了浓厚的兴趣。现在正在使用高强钢作为车体的有保时捷Cayenne和大众Touarge SUV等;大部分车体都使用高强钢的有大众帕萨特和大众Eos硬顶敞篷车。

这种高强钢和超强钢运用于汽车制造,得益于现代两大先进技术:冲压硬化和激光加工。

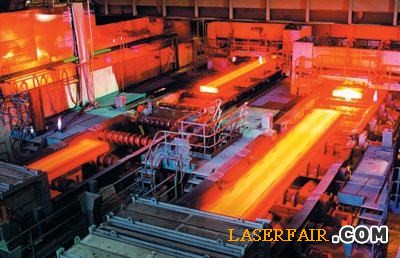

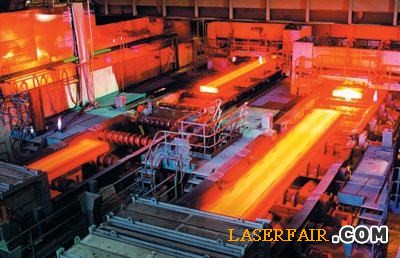

钢板加热到900℃后,在冲压成形的过程中急剧冷却硬化,形成高强钢和超强钢

冲压硬化的突破

过去,高强钢和超强钢的成形问题是阻碍其在汽车制造业广泛应用的原因。如今,人们已经找到解决此问题的方法:冲压热成形加水冷硬化处理。在成形之前先将钢材加热超过900℃,然后进行快速深压,水冷模具紧紧压住工件直到温度降下来,一般情况下,温度降低到170℃。因为这一过程发生极为迅速,钢材中会产生马氏体组织,因而大大增加了钢的抗拉强度。

这种加工工艺最近几年才革新汽车制造,大众汽车公司是这一工艺的主要先行者,它是最早将高强钢应用在汽车制造业的公司之一,某种程度上也是第一家自己制造热冲压高强钢的汽车公司。2004年秋天展示的帕萨特标志着在每辆汽车中大量采用热冲压件的开始。这些车的乘客车厢、B柱、中央烟道以及车顶部、两侧面板大多采用了高强钢作为结构件。

大众帕萨特使用高强钢和超强钢作为车身的支撑结构,提升了汽车的安全性

激光加工

然而,热冲压仅仅是解决问题的第一步,高强钢的硬度一般高于切割工具,这对工具的磨损很大。激光加工可以解决这个问题,不管切割硬度多大的材料,激光切割都是完全不会磨损的。特别是对于强度高达1500MPa的钢板,几乎没有其他经济可行的加工方法可以替代激光切割。在这种情况下,机械冲床和切削设备的使用寿命会大大缩短,而激光切割除了完全没有这些磨损问题以外,还具有安装时间短、可灵活更换产品和样品生产等优点。尤其对于窄边角轮廓或小曲率的曲线,更是机械切割不可比拟的。

激光既可进行高强度钢的切割,也可用于焊接。激光焊接效率高、经济,而且焊接质量得到了很大提升。与激光切割相似,激光焊接的优势之一是热输入量很小。因为对于高强度钢来说,如果热输入量过大,可能会丧失高强度的特性。激光焊接同样也是高质量的加工过程,只有很小的热变形,几乎不会使材料产生翘曲,其精度也非常出色。除此以外,激光还可以用来焊接某些特别的部件,如轿车后挡板和顶蓬连接处。而且,激光焊接与传统点焊相比,需要的凸缘更小,这同样降低了车身重量和燃油消耗。

汽车制造商的要求一向苛刻,对于精密部件,公差要求不超过3mm。如果需要焊接切割后的部件,或者是考虑整个车体每个部位的尺寸都要满足临界公差,那么各部件的加工误差须减至±0.4mm。激光加工完全可以满足用户的苛刻要求。关键之处就是在各种应用中要掌握好激光功率、切割速度与材料特性以及厚度之间的相互匹配关系,否则容易出现粗糙、毛刺或烧结点,甚至出现钢材根本不能切穿的现象。

1、激光焊接

华工激光旗下品牌FARLEY LASERLAB激光焊接装备的焊接速度快、加工效率高,焊缝热影响区域窄,焊缝质量好、柔性化程度高,是汽车整车及零部件激光焊接的首选。

熟悉汽车行业的人都知道,汽车白车身焊接是汽车制造业的主线,行业门槛非常高,在此之前,白车身焊接领域均被国外企业垄断,国内没有任何一家公司涉足该领域。而法利莱凭借一流的技术实力成功跻身该领域,打破行业壁垒,填补了国内空白。

汽车白车身车顶盖激光自动焊接

汽车排气管激光焊接

汽车齿轮激光焊接

2、激光切割

激光切割是最常用的激光加工方式之一,激光切割类型分为激光汽化切割、激光熔化切割、激光氧气切割和激光划片与控制断裂四类。衡量切割工艺好坏的标准有切割速度、切割精度、稳定性与可靠性等。

法利莱致力于为汽车行业提供广泛全面的激光切割应用解决方案,公司研发生产的一系列激光切割装备可为汽车零部件带来完美的平面切割及三维切割效果。

激光技术为加工处理高强度钢开启了一条新渠道,提高了经济效益,相信未来激光技术还将对汽车工业产生更大的影响。

法利莱三维激光切割焊接成套装备

法利莱三维激光切割焊接成套装备

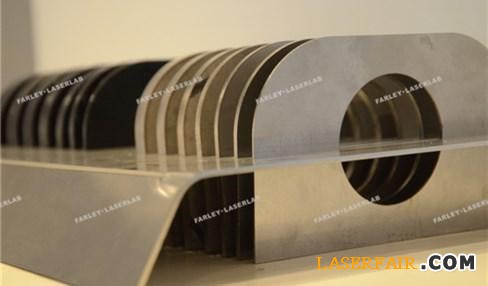

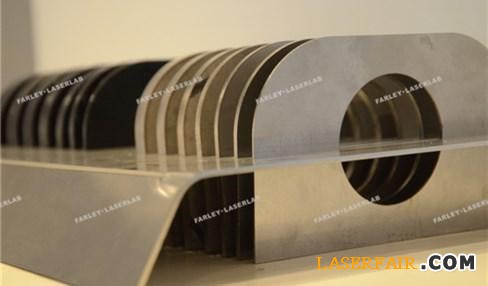

激光切割机切割不同厚度的金属

法利莱汽车变档套激光自动切割设备

法利莱汽车变档套激光自动切割设备

法利莱汽车变档套激光自动切割效果图

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们