2004年8月,SLV Meckl enburg- Vorpommern GmbH 生产了首台10千瓦光纤激光器,这标志着光纤激光器的效率已经实现了质的飞越。在随后的十年里,人们针对激光在各种工业领域的应用进行了大量的研究。我们将通过几个实例,分析10千瓦光纤激光器现场试验的结果和经验,并以此作为激光器推广应用的参考。

1. 高功率光纤激光器——效率的大跨步

近年来,人们已经研制出了可用于高功率激光设备的5千瓦Nd:YAG激光源,然而,由于电光转换效率仅有6%,且机身庞大,所以无论是单纯的泵浦光源,还是二极管泵浦Nd:YAG激光源,仍不能完胜固态激光源。随着光纤激光器输出功率的进一步提高,光纤激光器开始向着原来只能使用CO2激光源的应用领域推进。在过去的三年里,工业领域使用的多种激光源中,光纤激光器的重要性已经开始日益凸显。

2002年5月,IPG光子公司推出了首款输出功率达到1千瓦的光纤激光器。同年11月份,输出功率已提升至4千瓦。2003年3月,10千瓦光纤激光器问世。至此,IPG已经先后推出24款带有不同输出功率的光纤激光器,用户遍及美国、欧洲和亚洲[1]。

波长为1070nm的掺镱光纤激光器以其外形小巧,光电转换效率超过25%,以及极佳的光束质量而备受瞩目。其主要作用原理是在激光谐振腔内,通过多种光能反馈,生成、引导并操作激光光束。光纤激光器由掺入特定稀土离子(如镱、铒、钕、铥等)的玻璃光纤所形成的双包层线圈构成。泵浦二极管通过多模纤维形成的双包层线圈,将能量注入有源光纤。有源光纤内部直接生成激光谐振腔,能量得到增益后通过一根无源单模光纤输出。将多个单模光纤同步输出,我们就可以得到一台功率翻倍的千瓦级光纤激光器。由于使用的是光纤到光纤的整体设计,所以完全不需要调整或对齐反射镜及其他光学元件(如图1所示)[2]

图1:光纤激光器的原理(左图),380W模块及一台光纤激光器内部的模块组合

与其他具有类似输出功率的激光系统相比,光纤激光器,再加上预计100.000小时不间断操作使用寿命的二极管的维护成本显然更低。此外,由于光纤激光器的设计紧凑,操作简便,可接入的光纤最长可达200米,因此特别适用于那些需要高功率、灵活传输及高迁移性激光源的领域。

2004年8月,全球首台10千瓦光纤激光器在德国罗斯托克市的SLV Meckl enburg-Vorpommern GmbH公司诞生(如图2所示)。除了可以进行试验室焊接、切割和表面抛光试验外,客户也可以自行对其进行研究和拓展。Precitec公司已经推出了一系列焊接和表面抛光用的光学头及切割头。如果是激光-电弧复合焊,还可以调整焊接头,使其适合复合焊系统。除了上述静态应用系统所使用的光学加工头之外,Mobil Laser Tec公司还研制了一种新型激光头,用于手动引导焊接及切割。

图2:SLV Mecklenburg-Vorpommern GmbH公司生产的10千瓦光纤激光器

2. 移动激光发射基站

自从第一台10千瓦乃至更高输出功率的光纤激光机问世以来,SLV Meckl enburg-Western Pommerani ait就很清楚地意识到,这种激光源配合移动概念,必能发挥更大的作用,完全可以非常灵活地响应客户对于现场应用的需求。在一个名为“DOCKLASER”的欧洲项目中,工作人员围绕IPG YLR 10000光纤激光器设计并建造了一个移动激光发射基站(如图3所示)。这个激光发射基站配备了冷却设备,还预留了一些用于安放外围设备的空间。这样一个激光发射基站,只需要用普通平板货车就能实现轻松运输。而该项目之前使用的是来自Trumpf的4.5千瓦Nd:YAG激光器HL2006,体积是目前的三倍之大,所以必须要用到拖车。

图3:配备10千瓦光纤激光机及冷却单元的移动激光发射基站

2.1 长距离直缝焊的牵引

为了实现在垂直或水平方向利用激光-GMA复合焊工艺进行长距离直缝焊,焊接设备生产商奥地利Fronius公司设计并制造了一种牵引装置。该装置配有一台激光-GMA复合焊光学头,一个送丝单元,以及3个直缝焊激光传感器MTH20,以便对焊缝形态进行追踪。GMA焊接单元TPS9000最大输出功率为900A,占空比60%。牵引装置与移动激光发射基站基站、焊接单元及传感器控制单元之间可以借助独立的控制系统进行通信。用户通过示教器控制整个系统。该牵引装置的实地试验设在JLM Papenburg造船厂(如图4所示)。

图4:位于Papenburg的Meyer造船厂的激光-GMA复合焊牵引系统

2.2 用于三维焊接的机器人

2006年夏季,来自 SLV Mecklenburg-Western Pomerania公司的一款配有FUNUC机器人和倾角定位器的机器人单元投入使用。该机器人单元为激光器在三维空间内的应用带来了了新的解决方案。系统中安装了离线程序,可根据要求采用纯激光缝焊、激光-GMA复合焊、激光切割或激光镀层。

图5:激光-GMA复合焊,10千瓦光纤激光器(SLV M-V)

2.3 高功率光纤激光器的激光-GMA复合焊

船舶制造业会大量使用钢板以及其它厚度介于3-35毫米的型材,当然也包括管道传输、大型容器、起重设备等,常常需要进行长距离直缝焊。然而,现有的传统型气体金属电弧焊及埋弧焊工艺流程加工速度较慢,结果导致大量热能注入母材,而且焊接时间长,还会造成金属受热变形后返工矫形,使生产成本提高。

虽然激光-GMA复合焊加工速度快,热效能高,但是这一工艺的应用始终未能形成规模,究其原因,主要是当材料厚度超过15毫米时,就只能使用CO2激光源了。加工对接接头和T形接头时,CO2激光焊接机必须集成反射系统,才能将光束传输至工件表面,所以机器又大又重。而且由于传输路径长,光束参数也容易出现波动。另外,已有的CO2激光源的焊接系统无法再被改造,更不要说在此基础上再添加一个移动发射装置了。尽管如此,如果需要输出功率高,传输性能好的紧凑型光纤激光源,暂时也只能这样选择。

所以,当光纤激光器出现后,SLV Meckl enburg-Western Pomerania公司就针对国内外多种型材进行了大量的检测和灵活性研究。研究人员针对激光-GMA复合焊工艺,特别设计了一种焊接头。这种光学加工头不仅可以用于搭载光纤激光器的机器人系统,也可以用于搭载12千瓦 CO2激光器的Trumpf TLC系统。SLV实验室对两者都进行了安装。

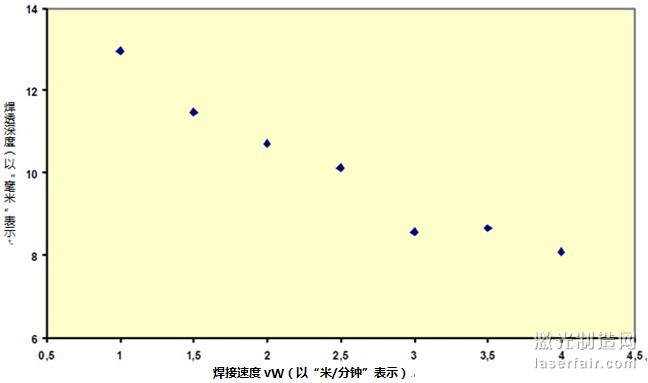

2.3.1 用激光-GMA复合焊工艺加工对接接头

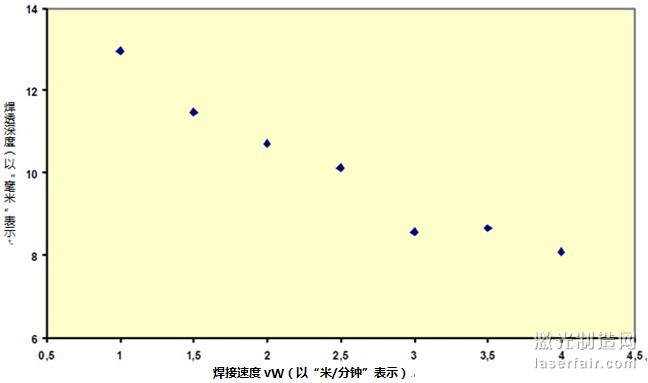

第一项试验是典型结构钢的堆焊试验,该试验主要是为随后的试验积累基础参数。试验设计为125毫米准直镜,250毫米聚焦镜,光波导, 200μm芯径, 90/10比例的氩-CO2的保护气体对焊接过程进行保护,焦点位置设置为-2毫米,焊枪倾角25度。1.2毫米G3Si1焊丝,送丝速度为12米/分钟。弧焊与激光缝焊之间的间隙为2.5毫米。数据显示,焊接速度为1米/ 分钟时,焊透深度为13毫米;当焊接速度提高至4米/分钟时,焊透深度仍可达到8.1毫米(如图6所示)。

图6:激光+GMA复合焊的焊透深度图示(结构钢, 10千瓦激光器,焦点位置为-2mm)

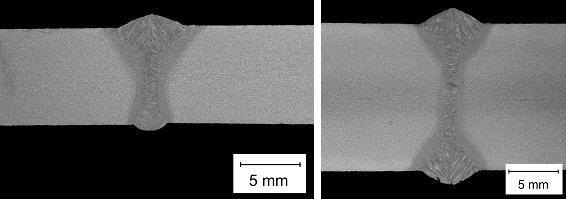

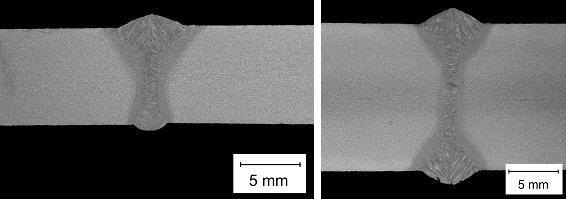

在上述参数的基础上,研究人员又进行了造船用高强度结构钢HSLA65和底漆涂覆结构钢GLA\GLD36的对接接头焊接。试验设计为HSLA65板,厚度8毫米,单面焊, 10千瓦激光器,焊接速度3.5米/分钟,焦点位置-2毫米;然后调整厚度至16毫米,双面焊,两面焊接速度均为3.5米/分钟,输出功率10千瓦,焦点位置-2毫米。HSLA65经过坡口加工,以确保无间隙(如图7所示)。

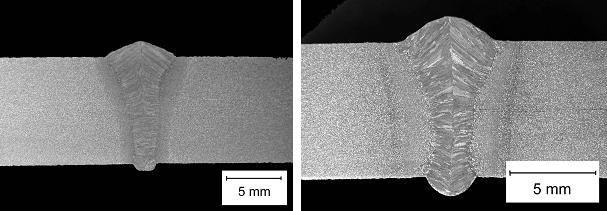

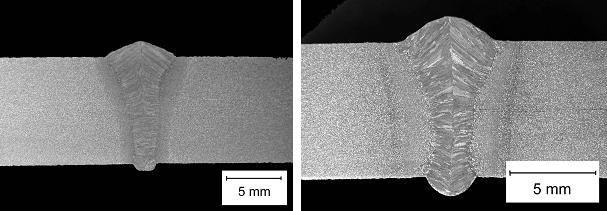

在GLA板的试验中,选择厚度为9毫米底漆涂覆GLA板,10千瓦输出功率,焊接速度2米/分钟,焦点位置+3毫米。单位长度的能量平均达到7千焦/厘米。在厚度为8毫米底漆涂覆板GLD36的试验中,根据客户要求,限定激光功率不超过5千瓦,经7度坡口加工(包括坡口角度),输出功率3.2千瓦,送丝速度13米/分钟,焊接速度1.1米/分钟,单位长度的平均能量达到6.5千焦/厘米(如图8所示)。最大硬度值为260 HV5,远远低于激光焊接接头的临界值。GLA板和GLD36均为激光切割,间隙为0mm。

图7:结构钢HSLA65的对接接头焊接图示,左侧为8毫米单面焊,右侧为16毫米双面焊

图8: 9毫米底漆涂覆GLA板的对接接头(左侧)与8毫米底漆涂覆GLD36 板的对接接头(右侧)

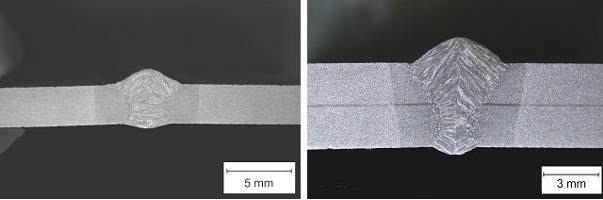

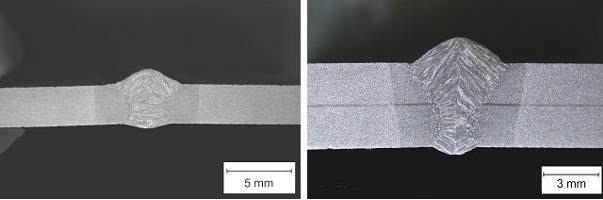

在长达6米的操作架上,用激光-GMA复合焊工艺对经过底漆涂覆及激光切割的GLD36板进行单面焊,两次试验母材厚度分别为3毫米和5毫米。(如图9所示)。厚度为3毫米时,激光器输出功率3千瓦,送丝速度9米/分钟,焊接速度2米/分钟,单位长度的能量均值达到3千焦/厘米;厚度增加至5毫米时,激光器输出功率5千瓦,送丝速度10米/分钟,焊接速度1.7米/分钟,单位长度的能量为4.4千焦/厘米(如图10所示)。造影检查、抗弯测试以及抗拉测试结果均符合要求。最大硬度值为270 HV5。

2006年春季,,一座配备了IPG6千瓦光纤激光器YLR 6000的激光-GMA单面复合焊工作站在芬兰港口城市图尔库的Aker Finnyards公司开始正式投入使用(如图11所示)。LV Meckl enburg-Western Pommerania GmbH公司为该复合焊设备提供焊接头和安全保障。

图9:激光-GMA复合焊接设备(10千瓦光纤激光机)配备的单面焊辅助操作架

图10: GLD36板接头截面图,左侧为厚度3毫米,右侧为厚度5毫米

图11:图尔库市Aker Finnyards公司的激光-GMA复合焊设备(6千瓦光纤激光机)所配备的单面焊操作架

2.3.2 用激光-GMA复合焊工艺加工T形接头

船舶制造业主要的结合工作是角缝焊。如果用激光-GMA工艺对焊接接头进行单边或双边焊透,就形成了我们所说的T形接头。

简言之,在船舶制造业,激光-GMA复合焊最主要的应用就是接头焊接。

在“DOCKLASER”项目中,客户列出了下列要求:

常规焊接长度的焊接

底漆涂覆型材的焊接

点焊

腹板坡口加工等离子切割或热轧卷板

1毫米间隙焊

在试验之初,研究人员就已经非常清楚,必须先去除焊接间隙中间的底漆,露出金属部分。如果没有这道工序,焊缝上很可能会出现由于排气不完全所造成的气孔。在焊接速度高、熔池凝固快时尤其如此。如果是在面板上焊接球扁钢,也应先清理涂层;但如果是等离子切割坡口,则侧面的底漆可以保留。间隙焊其实可以达到2毫米,但是考虑到焊接速度的损失,不建议使用。等离子切割坡口完全可以再次焊接,而且轻微的V形凹槽甚至有助于焊接速度、焊透深度及焊接性能。

试验结果显示,焊缝质量相当出色,而且具有良好的重复性。下一步就是利用过程统计模型,找到最佳的结果。这些统计的最佳参数在后来的耐久测试中再一次得到证实。基于这些数据,研究人员又在相关造船厂进行了大量现场试验(如图12所示)。在那里,他们甚至操作了长达10米的直缝焊,遇到的唯一问题就是未定义牵引系统的传输轨道,而这一点也无法通过焊缝跟踪系统弥补。解决方案是对复合焊接头进行引导,再配合使用操作架, 这样就可以定义传输轨道了。

图12:在西班牙Nav antia造船厂进行现场试验时使用的牵引系统

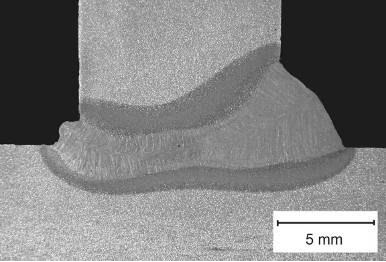

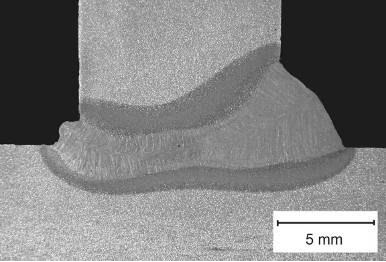

腹板厚度为10毫米时,10千瓦激光器可单面焊透,焊接速度1.6米/分钟,送丝速度12.5米/分钟,单位长度的能量达到7千焦/厘米(如图13所示)。如果通过光学系统正确调整激光光束的倾斜角度,还可进一步提高腹板厚度至12毫米。

图13:激光-GMA复合焊,腹板厚度10毫米,焊接速度1.6米/分钟

2.3.3 用激光-GMA 复合焊工艺加工三明治板接头

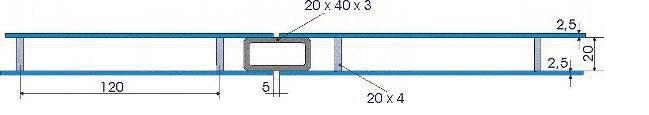

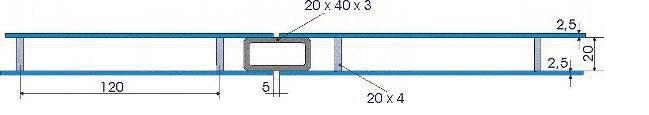

利用激光-GMA 复合焊工艺焊接三明治板是一项较为特殊的应用。三明治板所用的钢板厚度通常介于 2.5 至 3 毫米。一个长为 10米的三明治板,内部有 4X40 毫米的腹板,从而形成所谓的 I 形支撑点。这些结构间隙为 120 毫米,通过 CO2 -激光器桩焊。

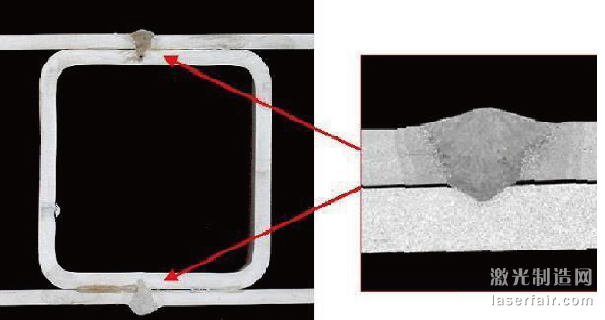

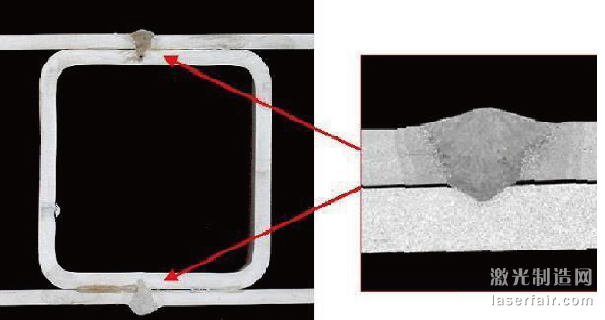

为了将多个三明治结构连成整板,我们需要用方形管连接各个部分,同时将其用作焊缝背垫(如图 14 所示)。在“DOCKLASER ”项目中,工作人员用输出功率为 4 千瓦的激光焊接机处理类似接头,焊接速度为 2.5 米/分钟(如图 15 所示)。虽然通常输出功率可以更高,但是由于板与板之间有 2 毫米的技术间隙,在焊接过程中需要通过 GMA 工艺进行间隙焊,所以整体焊接速度会受到限制。

如果在预加工过程中运用技术手段,降低间隙宽度,焊接速度则可以提高至 9 米/分钟。预加工中需要注意的一个主要问题是上板间隙宽度和下板间隙宽度可能会存在差异。此外,还应避免板材与中间方形管之间出现间隙,以确保整个焊接流程稳定顺畅。

图 14:三明治板结构图

图 15:用激光-GMA 复合焊工艺焊接三明治板接头的宏观断面示例

总结

由于光纤激光器的输出功率有了大幅增长,其在材料加工领域的应用范围也随之拓展。现在,光纤激光器已经逐步推进至高功率CO2-激光器的应用领域。由于具有更高的电光反射效率、更好的灵活性、免维护、操作简单等特点,光纤激光器已经引起了那些因为成本原因而止步的用户的广泛关注。至于输出功率、光束质量以及机身体积,光纤激光器更是将现有固态激光源远远抛在了身后,特别是便于装卸的机架设备,使光束传输更灵活;超高电光转换效率,可降低设备配置与操作运行的成本。具有诸多优势的光纤激光器,必将迎来更为广阔的应用空间。

直到现在,SLV Meckl enburg -Vorpommern GmbH 公司的 10 千瓦光纤激光器始终保持着良好的性能、传输灵活,质量可靠,充分体现了类似激光源的实用性和可持续发展性。

供稿:IPG公司 作者:U. Jasnau, A. Sumpf, Rostock

参考文献

[1]. IPG Feature: Fi ber Frenzy, Industrial Laser Solutions, June 2004

[2]. IPG Photonics: Technology, http://www.ipgphotonics.com

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们