模具是工业生产中不可或缺的工艺装备,广泛地用于机械、家电、电子产品以及农业、国防、航空航天等领域。高品质的模具是产品质量的保证,随着人们对产品造型与功能的要求不断提高,业界对模具的精度、表面质量、使用寿命要求更高,为了适应产品的快速更新迭代模具的生产周期正不断被压缩。科技的发展正推动着现代工业技术的革新,以3D打印为代表的增材制造技术、智能制造系统、高效能刀具以及高速加工机等先进技术正使模具这个古老的行业焕发出勃勃生机。

01

模具制作与零件加工的区别

尽管模具制作与零件加工同属于加工的范畴,但两者的区别较大。模具加工的一个特点是单一性,每一套模具都不一样,即便是系列产品的模具也只具有相似性,除非产品批量很大时,才会加开相同的模具,但其数量也不多。模具在数控加工时很少用刀库换刀,这是因为每套模具的加工都可以看成是试工艺。尽管很多数控编程软件具备模块化编程功能,即相类似的模具可套用相同的参数,但在细节的地方比如深槽、陡坡面,要根据刀具的夹持长度重新调整切削参数,甚至更换刀具规格,以防止刀具振动引起的过切现象。零件加工通常是批量生产,所以单件试加工后的参数可以用在批量的复制生产上,此时刀库的使用可大幅提升刀具更换的速度以及正确性。换言之,程序编制完毕后,加工过程中只要按需更换损耗的刀具,即可完成零件的批量加工。若想模具加工如零件批量生产般简便,那就需要一种具备高精度在机测量反馈系统的智能加工机床。

02

分型面配模

分型面配模是塑料模加工中一个重要的钳工工序,借助红丹粉与机油比例混合而成的显示剂,运用钳工的工艺技巧将上下模紧密配合在一起,以达到注塑产品的分型面处无披风,产品上分模线极纤细。当模具的分型面为平面时,配件相对简单,可借助磨床将上下模分型面上预留的精加工余量去掉,使上下模紧密配合。当模具的分型面为非平面时,配模的难度大幅增加,这主要是由分型面的加工精度引起的。通常使用球刀来加工非平面的分型面,相对于平底刀来说,球刀切削时的接触面积较小,容易磨损,使得加工出来的面与电脑模型相差较大,对于分型面较大的模具来说,这种损耗偏差就更加严重了。尽管有经验的数控编程师会将非平分型面分为若干个区域错开加工以抵消偏差,碰穿面、擦穿面会加上合适的配模余量,但配模仍然是模具钳工的苦差事,是钳工手艺与数控加工精度间此消彼长的一场角力。如果用前面所说的智能加工机床来加工模具,非平面的加工精度以及刀具的损耗情况都能通过精密测量后反馈到机床的智能控制系统,从而对非平面进行补偿式精加工,大幅降低非平面的配模难度。目前此类型精密模具加工价格高昂,但随着技术的不断创新与更替,普及模具精密加工是模具行业发展的一个趋势。

03

3D打印技术应用于模具的设计制作

3D打印是近年来的一个热门话题,无论是业界抑或是互联网,其身影随处可见。它源于实验室,本活跃于制造业的顶尖领域,却又突然以桌面机型的形式进入寻常百姓家,而今又以塑料、树脂、金属和陶瓷等多种增材制造方式在制造业中普及起来。在产品的设计开发过程引入3D打印技术,可大幅缩短开发时间、减少开发成本。在模具的开发过程中,模具的试制、特殊配件的加工以及模具的修复都可用到3D打印技术。

熔模精密铸造是一种常见的高精度产品铸造技术,其生产流程大致可分为注蜡模具设计制作、制作蜡样、砂壳制作、浇注、后期处理以及检验6个步骤。我们将在注蜡模具设计制作以及制作蜡件两个环节上引入3D打印技术。在不锈钢精铸产品的开发中,经常遇到餐具、水龙头的小批量定制或者试做。比如一些国外著名的餐厅或者厨师的定制锅具,经常会在锅柄或者盖耳添加其商标,开发过程中有手写签名、注册商标等多种方案供选择。为节省试验费用、缩短研发周期,通常将模具里产品商标的部分做成互换的形式。假设某款手柄需要试验三款不同的商标,模具中产品商标的位置就要做成三个大小一致的镶件,然后根据商标的款式做成三款电极并在电火花机上成型出来。尽管注蜡模具大多以易切削的铝合金制作,但CNC加工镶件、铜电极雕刻再加上电火花加工,至少需要9h才能完成。考虑到蜡样的成型温度以及注射压力较低,选择3D打印机配以合适的耗材,只需3h即可打印出所需的三个镶件。这不仅大幅缩短了加工时间,而且不占用CNC以及电火花机,优势显而易见。对于个性化的单件定制产品,可选用合适的耗材直接以打印件来替代传统的蜡样,而精度要求更高的零件或者首饰一类的产品,还可以选用3D打印蜡模的机型进行制作。

04

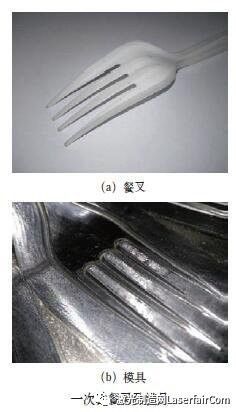

餐叉模具制作实例

外出就餐时经常会用到一次性餐具比如餐叉(见附图)。一次性餐叉的需求量很大,随着模具制造工艺的不断提高,普通单层模具已由原来的一模不到20件增加到一模40件,单套模具生产效率已提高了一倍。巨大的需求量还对单只餐叉的质量有严格的要求,在保证餐叉使用强度的前提下,应尽量做得轻巧,因此餐叉的产品设计很重要,特别是餐叉底部的加强筋。

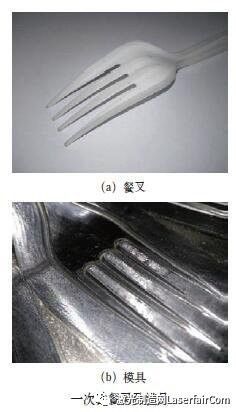

以一套采用CI-5050模架、一模40件的一次性餐叉塑料模为例,来分析模腔与分型面的灵活加工。这套模具的加工有两个特点:一是大面积非平面的CNC加工;二是加强筋所在的深窄凹槽加工。对于塑料模的模腔,常规做法是用普通的硬轨CNC进行加工,而加工不到的直角或小圆角残留位置以及深窄凹槽,就采用电火花加工。硬轨CNC适合加工尺寸较大的塑料模,尤其是粗加工时的效率高,但精加工的速度相对较慢。电火花加工的优点是精度高,而且模腔表面硬度会提高,但用在这套模具上显然没有优势:①这套模具模腔很多,而加强筋窄而深,所以电极的损耗非常严重,需要多个粗加工与精加工电极,而且同一个模腔需要多次电火花加工才能抵消电极的损耗。②40个模腔为环形均布,对于普通的三轴电火花机来说,电极的找正与碰数很复杂,容易出现模腔错位甚至打错的情况。③整支餐叉表面要求抛光,所以加硬了的电火花纹增加了抛光的难度。

针对上述情况,选用普通硬轨CNC与线轨雕铣机组合加工餐叉模具。首先按常规的加工方式用普通硬轨CNC进行粗加工与半精加工,然后用线轨雕铣机对分型面及模腔进行分区域精加工,并雕刻出所有的加强筋。线轨雕铣机转速高,进给速度快,适合加工软金属以及雕刻,如果用其进行粗加工,效率会低很多,而且机床与刀具的损耗严重。用线轨雕铣机配合特别修磨的成形刀具雕刻餐叉的加强筋,不仅速度快,而且节省了不少的电极材料费与加工费。加工出来的模腔表面粗糙度质量高,便于后期的抛光处理,而且便于后期的调试加工以平衡餐叉的强度与轻量化。

05

结语

快速、高效、高精度是当今模具制作的发展趋势,要合理运用现有加工设备,不断将新技术、新工艺转化为模具生产力,提升模具制作水平。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们