于无机 III-V 半导体(例如 GaN)的 Micro-LED (μLED) 可用于制造电效率、亮度、像素密度、使用寿命和应用范围远超现有技术的显示屏,前景可观。然而,要实现从当前 LED 器件(约 200 μm)到 μLED(约 20 μm)的过渡,必须有技术创新的支撑,尤其是实现 μLED 显示屏组装方面的创新。本文将介绍如何通过准分子激光器解决此加工过程中最为棘手的两个难题。

激光剥离技术 (LLO)

由于蓝宝石晶片的晶格失配度和成本均相对较低,因此当前大多数 LED 制造工艺采用蓝宝石晶片作为 MOCVD 晶体生长的基板。但由于蓝宝石的导热和导电性较差,会限制可提取的光通量,因此蓝宝石并非成品 GaN LED 的理想载体材料。其结果导致,在生产高亮度 GaN LED 的过程中,最后需要添加一步操作,将器件粘合到最终或临时载体上,然后再将器件与“牺牲层”蓝宝石基板分离。对于 μLED 而言,为了制造组成柔性显示屏的小尺寸薄型器件,显然必须去除蓝宝石基板。

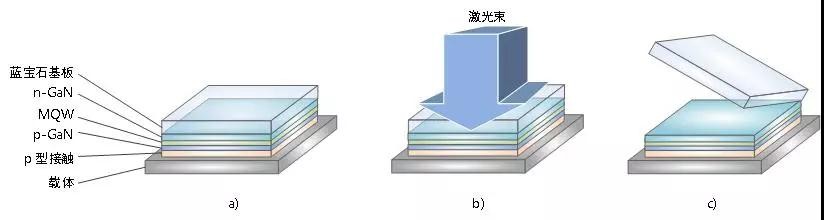

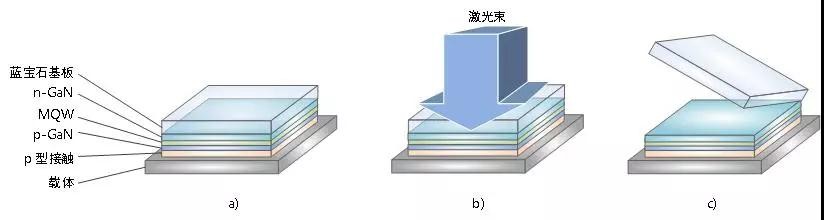

图1. 通过激光剥离技术去除蓝宝石基板的流程示意图 a) 器件晶体生长并附着到载体基板 b) 激光束穿透蓝宝石基板 c) 去除蓝宝石基板

利用准分子激光器进行激光剥离是去除蓝宝石基板的最常用方法。在加工过程中,高强度激光脉冲会穿透蓝宝石基板(波长 248 nm 的准分子激光束可以穿透),直接照射到 LED 晶片上。同时,GaN 层大量吸收紫外光,并有很薄的一层分解成镓和氮气。所形成的气压会把器件推离基板,在几乎不对器件产生任何作用力的情况下实现器件与基板的分离。镓可以用水或稀盐酸洗掉,以保持器件表面的清洁。

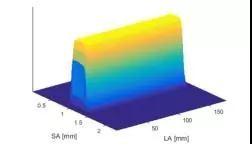

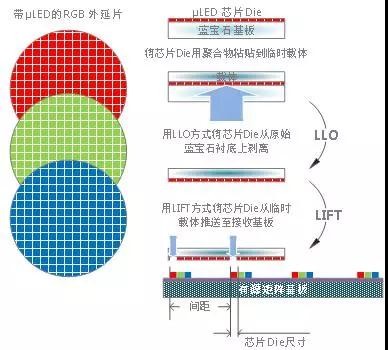

除波长外,准分子激光器的另外一个重要特性是脉冲短(约 10-20 ns),这有助于抑制热扩散并最大限度降低器件的热负荷。此外,准分子激光器输出的激光可以形成沿两个轴能量均匀分布的细长光束(平顶光束)。(图 2)例如,相干公司 UVblade 系统提供的 155 mm x ~0.5 mm 光束的能量均匀度优于 2% 标准方差(sigma)。如此一来,所有加工区域将接受相同且最佳的能量通量,从而避免在加工过程中遇到能量过冲或过大热负荷的问题,这个问题在能量强度呈高斯分布的其他激光加工中经常出现。

图2. UVblade (248 nm) 的 155 mm 激光束轮廓,含短轴 (SA) 和长轴 (LA)。

请注意,两个轴刻度的差异达到了两个数量级。

准分子 LLO 实质上是一个单脉冲过程,因此对激光束均匀度和稳定性的要求极高。激光器制造商相干公司已开发了能够满足这一需求的产品,这些产品提供卓越的脉冲稳定性(例如 < 1% rms),能够大大提高加工过程中的工艺控制并帮助用户增大工艺区间。

图3. 配备 LEAP 准分子激光器和光束光学元件的 UVblade LLO 系统。

作业过程中,准分子激光器光束扫掠基板,通过照射整个加工区域实现器件分离。如果要重点实现高产能,线束会相应调整,从而在单次扫描中完整覆盖蓝宝石晶片(2"、4" 或 6")。这种方法需要中等强度激光(例如 50 到 100 W)。有效热膨胀系数失配导致的薄膜内应力会均匀释放,从而进一步降低对器件的影响。因此,这种 248 nm 方法是实现 LLO 最常用的方法。

另外一种 LLO 策略是使用尺寸较小的光束和光栅扫描整个晶片。如,相干公司有一种 UVblade 系统产生长 26 mm,宽 0.5 mm 的光束,仅需扫描两次即可覆盖 2" 晶片。这种典型系统仅需要功率 30 W,波长 248 nm 的激光。光栅扫描方法需要在扫描方向上实现单次照射的受控重叠,以及扫描之间的重叠。

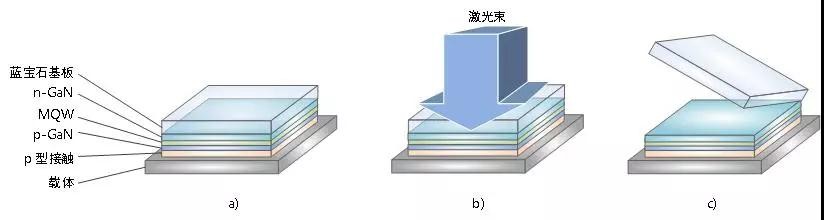

激光诱导前向转移 (LIFT)

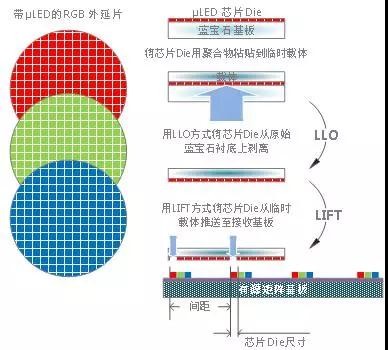

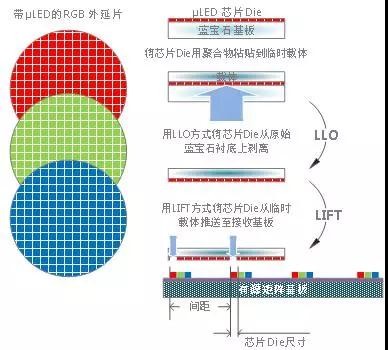

组装包含数百万 μLED 芯片的高分辨率显示屏面临独特的难题。在这个领域,248 nm 准分子激光器同样是将GaN从原始载体精准剥离的理想选择。生成的氮气会膨胀并在 μLED 结构上产生机械力,从而把芯片从原始载体推向接收基板。通过结合使用大截面光束、掩膜板和投影光学元件,只需一次激光照射即可并行传送多达 1000 个芯片。

该工艺还有另外一种方式,使用聚合物粘合剂把 μLED 预先组装在临时载体晶片或胶带上。这些粘合剂极易吸收紫外线。在准分子激光的照射下,粘合剂会发生光化学分解反应,从而与 μLED 芯片分离并产生把芯片推向接收基板的作用力。照射聚合物胶带或粘合剂所需的能量强度可能只有 LLO 所需能量的二十分之一到五分之一。这意味着只需中等强度的激光,就可以达到非常高的处理速度。

图4. μLED 组装流程(使用 LLO 和 LIFT)示意图。

总之,在显示屏加工准分子激光退火 (ELA) 和高亮度 LED 激光剥离 (LLO) 领域有着良好表现的准分子激光器,在新兴的 μLED 领域也展现出了巨大潜力。准分子激光器拥有紫外线波长短、脉冲短、高能量、高功率等特性,这让它与 LED 制造领域常用的 III-V 材料极为契合。尤其是 248 nm 准分子激光器,能够打破该应用领域目前使用的 266 nm 或 213 nm 固态激光器在性能方面的限制。这能够推动实现高生产率、高性价比的工艺策略。

![]()

![]()

相关文章

相关文章

网友点评

网友点评

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们