未来轻量车辆需要这样金属组合,而 LZH则表示LaserLeichter项目解决了问题。

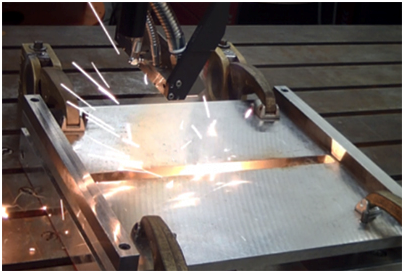

图片:使用远程激光焊接快速安全地将钢和铝连接在一起

未来汽车行业将需要由钢铝混合制成的负载适应性和轻量化部件。作为LaserLeichter项目的一部分,Laser Zentrum Hannover(LZH)刚刚宣布开发新的激光焊接工艺,这个焊接工艺可以快速安全地连接钢和铝制成的三维结构。

这种结实耐用的轻质钢铝复合材料部件非常适合减轻车重,进而可以帮助减少污染物的排放。为了优化混合和有问题的化合物在批量生产中的连接,LZH科学家开发了连接两片和三片金属接头的工艺,焊接速度高达每分钟7米。

远程激光焊接工艺的基础是通快激光最新开发的3D扫描仪光学元件。LZH团队表示,现在“复杂的三维接缝几何形状即使在大型结构中也是可能的”。因此,该过程适用于车身结构,并且可以取代复杂的机器人运动,LZH开发团队表示。

稳固的接头

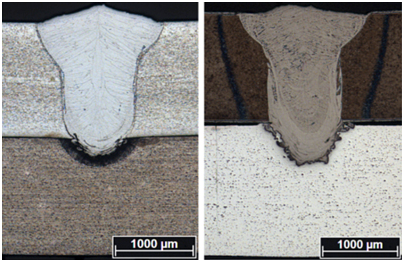

这种焊接接头实现了大约为铝合金的剪切拉伸强度的67%。由于三个焊缝的平行布置,这甚至可以增加到大约95%,LZH团队说。

该工艺最初是为电动汽车、座椅结构和车身部件的电池盒开发的。大众已经准静态和动态地测试车身应用的验证组件。连接在一起的混合接头具有优秀的碰撞安全性能,因为连接部分仍然保持稳固地连接。

钢铝复合材料部件是减轻车重的理想选择

金属间相

焊接钢和铝的挑战之一是避免焊缝中硬而脆的金属间相,而这又是不能完完全全避免的。在激光焊接过程中,将少量热量精确地引入目标工件中。因此,这些相间形成的程度减小,并且不同材料按照定义熔化。因此,可以控制接头的混合。

LaserLeichter项目于2015年启动,由德国联邦教育和研究部(BMBF)在资助计划“资源节约型轻质结构的光子工艺和工具”范围内提供资金。该联盟由LZH协调。

光束引导和塑造

通快在本周的LASYS展会上展示的这种固态激光器正在越来越多的工业应用中受到青睐。这主要有三个原因:通过激光电缆简化光束引导系统的集成,在通快激光网络中实现灵活的光束分割或偏转,以及正在开发TLN本身。通快已经在开发空心波导作为超短脉冲激光器的未来形式的激光光缆。

固态激光器光束整形系统也正在取得快速进展。例如,TruDisk激光器现在配备了BrightLine Weld,这是一项新功能,可以在激光电缆的内部和外部光纤芯之间灵活分配激光输出,这可以在两个芯中产生不同的激光束。

然后系统在工件上将一个光束置于在另一个光束上面,同步光束为每个特定工艺创造最佳的效果,这种方法提供了一些重大的质量改进并有助于提高生产力。BrightLine Weld专利技术甚至可以改装到大多数现有的激光装置上,并且可以应用于单光束源的多个激光输出。

Source: Optics.org

编译:Nick

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们