汽车车身的激光焊接工艺曾经是大众汽车公司经常宣传的亮点,大众也因此引以为豪,但是跟风的车企却寥寥无几,因为成本太高了,有点赔本赚吆喝的意味。时间长了,大众也就慢慢的不再提这个技术了。事实上,大众车上使用的激光焊接也是越来越少,感觉就是不宣传了,偷偷的减少应用,这究竟是为什么呢?

其实原因很简单,在国内这种技术的成本太高了,但是激光焊接工艺的技术优势作用又不是真的明显。只是很多消费者并没有忘记激光焊接工艺,买车的时候还会下意识的看看车顶两边是不是有密封条。殊不知,车顶没有密封条的不一定是激光焊接的,反之亦然,就是这么神奇。

因为有些激光焊接工艺的焊缝依然是有视觉上的凹凸感,所以还是加个密封条,这就是有密封条的激光焊接。还有的就是传统的焊接工艺,把车顶这个焊接部位打磨平整后直接喷漆,看着就是没有胶条了,消费者就被误导了。

面对消费者念念不忘的激光焊接工艺,希望大家能通过本文了解到几个关键的知识:激光焊接成本高,但不一定比传统点焊更好,激光焊接拼接强度也不一定有多强,点焊工艺应对普通车型完全没问题了。

激光焊接的成本问题

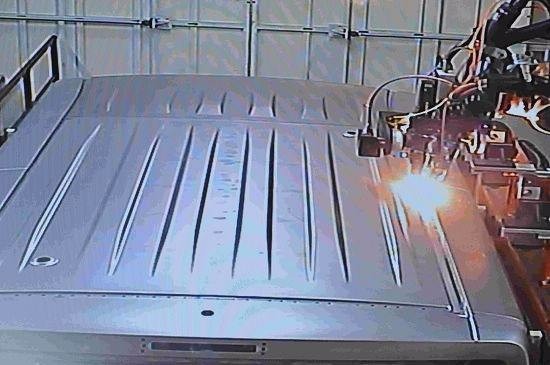

激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。其焊接过程属热传导型。在国外,激光焊接工艺被广泛应用,原因很简单,不是因为国外车企有钱闲的,也不是因为它们有多先进。这正是为了省钱!因为什么呢?众所周知,老外雇个人可是死贵死贵的,还不能随便解雇工人,普通工人起诉一下公司,也会让老板吃不了兜着走了。所以外国车企尽量少雇人才能多赚钱,大量的自动化机器是不用上社保的。

激光焊接工艺几乎是全自动的流水线,一个大车间只需要雇佣几个工人就好了。如果是传统的点焊工艺那可就麻烦了,这种技术还不能实现全自动,经常还需要人工拿着机械臂去补焊,需要很多人工劳动。相比之下虽然激光焊接设备非常的昂贵,但整体成本还是比点焊低了不少的。激光焊接工艺的车间占地面积是很小的,节约了工厂占地,那也就是省了钱啊。

但是拿到国内来,就完全相反了。国内买一套激光焊接生产线,那费用就是天文数字。但是国内的工人便宜,廉价劳动力,随便培训一周的技校学生就可以上岗,工资给几千就有的是人来。此外,国内车企有的是地皮,什么节约工厂占地面积对它们来说都是毫无意义的,大面积的空场地都用不过来,谁在乎激光焊接设备节约的那点面积。

激光焊接的强度问题

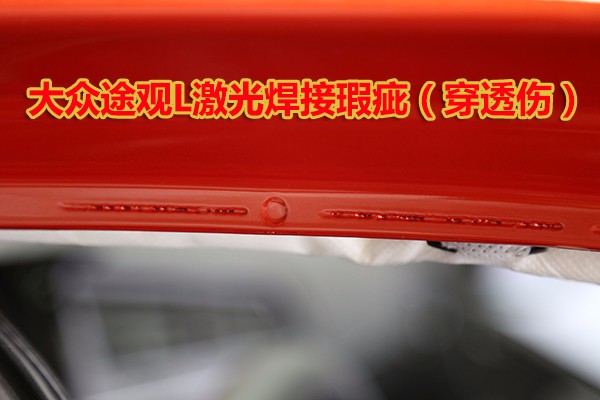

以大众为代表的车企们都宣扬激光焊接的强度高,拼接完美、整体性好。并没有错,但是有些过度宣传。激光焊接的美观度其实也不是有多好,传统点焊会出现很多圆点,加上密封胶条的遮丑,其实美观度问题早就不复存在。激光焊接的直观表现就是一条几厘米的焊缝,你非要说它美观我也无话可说。看上去就跟手术后的刀口一样,好像还不如点焊的圆点好看吧。只是喷漆之后基本看不出来了,也算是遮丑了。

大众的激光焊接工艺,其丑无比,一条条镂空的焊缝看着也很不舒服啊。很明显,这已经不是个案了,普遍存在于大众车型上,造成这种情况的原因一是激光焊接的发射器功率没调好,说白了就是太热了烧的,二是激光焊工艺本身就容易产生空洞后迅速凝固。大众官方从来没对这个工艺做出过任何的解释,反正也没人买车的时候拉开车门框密封条看。

在强度方面,从理论上来讲,激光焊接工艺相当于把两块布缝在了一起,而点焊相当于把两块布上的若干个点进行连接。那对比之下,显然激光焊是更结实的。这个必须得承认,不过实际应用,点焊已经能够满足全球最严格的汽车生产标准,否则是无法正常上市销售的。科学数据证明,单一焊点的抗拉强度与焊缝长度20mm、熔宽1mm的激光焊接近,这也正是目前普遍采用的两种工艺。综上所述,其实整车安全和是否采用了激光焊接工艺并没有直接联系,白车身的结构设计和强度才是关键。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们