激光技术在光伏产品生产中存在众多应用,例如薄膜电池的激光划线、晶硅电池的开膜、掺杂、激光切割、激光打孔、激光刻边等。以其精确的图案化局部加工和快速切割能力,激光加工成为提升光伏产品转换效率的重要方式。尤其自PERC+SE工艺和激光划片工艺普及以来,极大地推动了光伏产业技术进步,目前激光加工设备在光伏的年产值超10亿,其在光伏产业的未来发展趋势主要如下:

1. 降本增效:SE掺杂平台的产能将提升到>1万片/小时;小光斑掺杂和低损开膜方案可提升电池效率0.2%;多台电池划裂机采用集中上下料系统,将减少人工费用;

2. 大尺寸硅片技术:开发156.75-210等系列平台,适应光伏硅片换代的发展趋势;

3. 智能车间:SE、开膜和划裂的品质管控可实现自动检测和缺陷识别技术;激光机台具备AGV小车对接口,实现前后机台间料盒自动搬运;MES对接,可接入制造监控系统;

4. 技术创新和拓展新应用:应力切割技术可实现光伏电池的无损切割,改善切割面的损伤;继续推动叠瓦技术进步,实现高密度组件封装;HTH登陆入口网页 于掺硼工艺,激光掺硼技术可实现P型硅片背面局域P+掺杂或N型硅片N+SE技术;另外将激光技术引入光伏上游配套行业,例如新型光伏网版PI薄膜的激光切割技术和光伏玻璃的精密钻孔技术,提升光伏网版的寿命和双玻组件的背玻引出线孔质量。

大族光伏装备经过多年深耕积累形成的解决方案知识库,可针对不同客户需求提出快速响应的解决方案。自公司成立以来,针对包括PERC电池的开膜、SE掺杂、半片划裂、叠瓦组件、电池无损切割、光伏网版薄膜切割、光伏玻璃激光钻孔等多种技术展开了深入的研究并研发出相关产品。

激光开膜机

应用领域:适用于PERC光伏电池和IBC光伏电池。

设备亮点:采用进口纳秒绿光激光器,稳定可靠;可根据需求自由设定开模图形,实线、虚线、圆点等,图形精度≤±10µm;双线结构,两侧独立运行,可定制产能,最大产能≥8000uph;自动化程度高,可选在线式和离线式,在线式下料可对接各种丝网印刷设备,上下料机构可对接AGV小车,具备MES接口;可进行来料检测,CCD+NG自动剔除;可对激光加工后效果进行定制化检测,如检测MARK间距;精密视觉定位,高速柔性机构传输,碎片率低于0.03%;独立除尘过滤装置:除尘效率大于95%,粉尘过滤效率大于99%。

激光掺杂机

应用领域:适用于PERC或常规光伏电池SE工艺。

设备亮点:采用进口纳秒绿光激光器,稳定可靠;方形光斑80~140um可调,激光图形畸变<±15µm;电池转换效率提升0.2%以上(与各家设备及工艺路线相关);多轨独立工作、互不干扰,产能选择可定制,最大产能≧11000uph;高精度视觉定位,并具备来料NG检测和加工后mark间距检测功能(可选);两侧/同侧上下料盒方式可选,可对接AGV小车,具备MES信息化接口;高速柔性机构传输,碎片率低于0.03%。

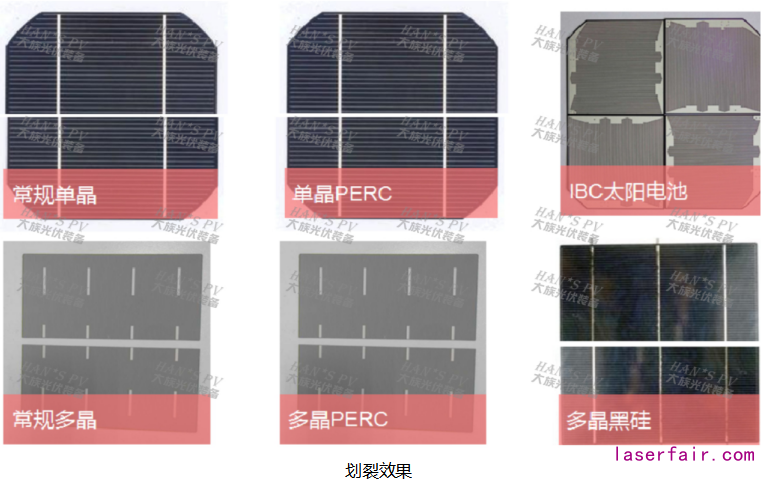

激光划裂机

应用领域:用于高效光伏组件的自动化生产,划片组件通过降低串联电流,减少电阻损耗,从而提升光伏组件的功率输出。

设备亮点:划二-划六可模块化快速灵活切换;其中产能(划二):单侧产能≥3500P/H(整片),双侧产能≥7000P/H(整片);定位精度≤±0.05mm,线宽≤30mm,热影响区≤80mm;可来料检测 + NG 自动剔除;碎片率:≤0.05%;具有独立除尘过滤装置,除尘效率大于95%,粉尘过滤效率大于99%。

据国际能源署(IEA)预测,到2030年全球光伏累计装机量有望达到1721GW,到2050年将进一步增加至4670GW,光伏发电市场规模巨大。光伏行业的装备迭代升级提速,助推精密激光加工设备的强劲增长。大族光伏装备始终跟随行业市场发展需求,进行全面系统的技术储备和设备开发,致力于为光伏行业提供最专业的激光加工解决方案。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们