最近刚刚上市的长安逸动PLUS异常火爆,月销量破万台,预售16天就订单破万,订单总量达11559台。大家主要是通过价格、造型、配置以及动力参数来了解逸动PLUS的,但是对于逸动PLUS如何从上千个零部件最后组装成一款成品车的过程并不了解。此次,我们就替大家前往长安工厂,来看看这台热销的逸动PLUS是运用怎样先进的科技,严格的标准来打造的。

长安逸动PLUS

第三代逸动车型

紧凑型轿车

3月27日正式上市

7.29-10.39万元

逸动系列历史总销量超百万台

目前享受多重优惠(如下)

购车优惠政策

我们此次来到的是长安渝北工厂,工厂成立于2004年10月,占地面积约750亩。这也是长安汽车最重要的工厂之一,目前这个巨大的工厂主要生产长安CS35系列和逸动系列车型,而全新的第三代逸动-逸动PLUS就是在这个工厂打造的。

长安渝北工厂

要打造这样一台成功车型并不容易,它需要耗时耗资金的前期研发、先进技术把控下的生产量产以及严苛的品质监管,才能让逸动PLUS的最终量产形态出现在消费者面前,让消费者能够拥有一台设计漂亮、配置丰富、动力强劲以及品质出众的家轿。

说回工厂,一台逸动PLUS主要通过渝北工厂四个车间的打造,分别是冲压、焊接、涂装和总装,我们今天就带大家来感受下四个车间,四道工序具体是怎么操作的。

第一道工序就是冲压,简单来说就是把车身主要的大部件通过冲压的方式让它成型,为后面的焊接作准备。而这些部件主要包括逸动PLUS的侧围、发动机盖板(内板和外板)、后备厢盖面(内板、外板)、四个车门的门板(内板和外板)等等,这些对工艺的要求非常高。

拉延、切边、冲孔、整形四个工序

而逸动PLUS冲压生产线是全自动、大吨位、封闭式生产线;其生产吨位高达2400T,并且是5台设备连线生产,通过机器人传输,可以满足复杂、大型零件的生产。通过这条生产线,一张普通平整的板料通过拉延、切边、冲孔、整形等工序的组合,最终呈现出生产零件的模样。

我们看到的这四个设备就是拉延、切边、冲孔、整形等工序,这四道工序都是通过精度极高的机械自动完成的,效率和精度都有所保证。

原材料分张

逸动PLUS前罩内板零件

现在正在生产的零件是逸动PLUS前罩内板零件,该零件使用的0.6mm的弧形料,钢厂把材料送入车间后,通过机械手分张,将每一张板料送入清洗机清洗后,再经过模具拉延、切边、冲孔、整形后,每分钟下线9-10件。

检验阶段

巡检及首末零件尺寸精度检测

没有什么机械能够保证100%的完美,所以长安对于每个批次生产的零件严格按照四个方面进行检测,分别为在线检测、离线检测、巡检及首末零件尺寸精度检测。这是长安对逸动PLUS每一个零件、每一辆车的责任。

模具存放区

这里是模具存放区,一个整车有14-18个外观零件,如前后门、侧围件、引擎盖等,相对应的就有十多套模具,单套模具从30吨到50吨不等,以前的模具依赖韩国和日本,而现在我们所使用的模具大部分是长安自己的模具及少部分台湾模具。长安汽车的模具制造工艺已达到世界一流水平。

当主要的大型零件冲压并检验好后,就会被送入焊接车间,再把它们通过高效高精度的激光焊接在下车体上,完成整车车架的整合。

激光钎焊系统主要由激光发生器、焊接头、送丝系统、机器人、冷却系统五大部分组成,其设备都是采用中国、德国、奥地利、日本等国家知名品牌。激光焊具有速度快(25秒左右完成)、外形美观、强度高、等优点。

值得一说的是,逸动PLUS诞生在拥有258台进口机器人,率先达到连接加工自动化率100%的长安渝北智能制造基地。生产线首批引入工业4.0概念,比肩国际先进制造水平,搭建智能制造系统。已实现多车型多状态全柔性化、高自动化生产制造,同时具备客户个性化定制生产的逻辑控制条件。运用大数据云平台,摒弃传统生产管理模式,过程数据实时上传,生产监控信息化、数据化、透明化。

此前我们总是在豪华品牌或者高端车型上看到激光焊接,但是长安在10万级家轿逸动PLUS上也采用了这样顶尖的工艺。激光焊缝像拉链紧紧锁住钣金,能提供比点焊高出3.6倍的连接强度,每25mm可承受550~600公斤载荷。大幅提升性能的同时,告别顶盖装饰件“背带裤”似的累赘设计,更加简洁大方的外观,保驾广大车主对低风阻、低噪声和低油耗的用车需求。

工作人员正在检验

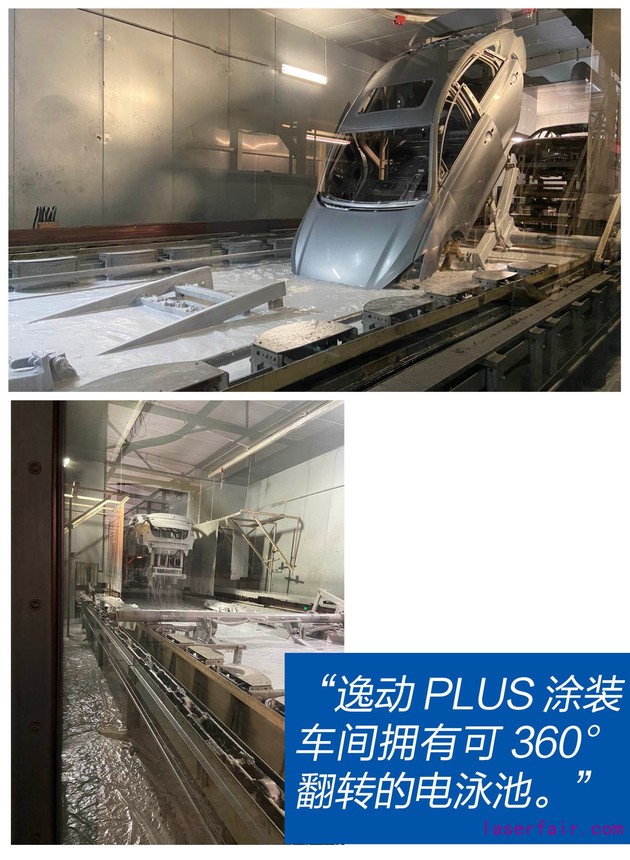

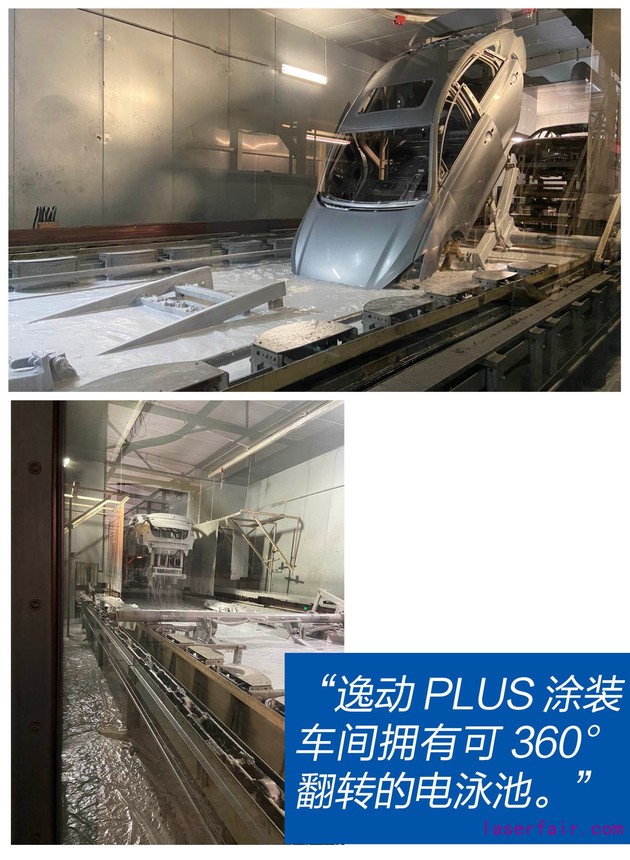

涂装是为车身上漆的流程。在这一步,不仅让逸动PLUS拥有靓丽炫目的各色外观,也是确保车身的防腐防锈以及密封性的关键。即使经历多年使用后,逸动PLUS的车漆也会崭新如初。上漆看似简单,但其实也会进行多道工序,首先是电泳,接着是焊接密封胶 ,中面涂 ,然后上色漆,最后是上清漆,四道工序缺一不可。

电泳池

逸动PLUS通过全自动电泳池,这个电泳池可以让车辆进行360度翻转,让车身每一部分都能够充分进行电泳,再配合高防腐电泳漆,车身内腔漆膜厚达到12μm以上,外加高防腐双面镀锌板加持,全面保障车身在全生命周期内无功能性锈蚀。

而车身防腐性也需要通过全自动可编程控制系统完美模拟最严苛腐蚀工况,以确保车身在极端环境下的防腐性能仍能满足设计目标。

最后还得检验车身的密封性能,逸动PLUS全车密封胶挤胶位置共计230余处,挤胶长度共计134米,有效密封车身外部拼接缝,防止腐蚀介质从车身外部侵入;针对门盖内腔、车体内腔等15处重点防腐区域实施精准注蜡,防止腐蚀介质渗入车体内部结合缝。通过专业设备观察特制渗透液在车身密封区域的渗透情况,验证车身密封质量,确保滴水不漏。

经2016年技改过后,外观、内口全部采用机器人自动喷涂,减少喷涂漆工20人,并有效控制了漆面的厚度与精度,提升了涂装的漆面质量。现目前涂装2线共拥有内外喷机器人、底盘胶机器人、PVC机器人共计63台,JPH可达44辆/小时。

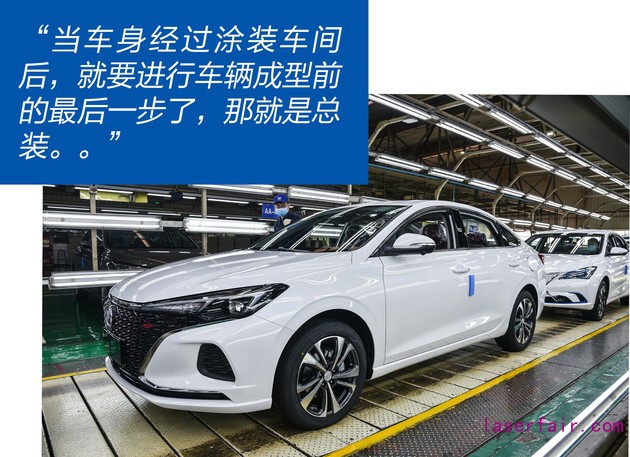

当车身经过涂装车间后,就要进行车辆成型前的最后一步了,那就是总装。在总装车间,各种功能性配置都会按照要求安装在车内,包括发动机、悬架、轮胎,以及车内的座椅、面板等等。

零部件供应

大部分安装的部件都是通过供应商提供,长安拥有强大的供应链,国内外多家顶级供应商给长安提供零配件。这些部件都是通过严苛的标准采购的,消费者可以完全放心。

准备下线

到此,我们带大家“云参观”了长安逸动PLUS的整个生产制造过程,大家也更了解为什么逸动车型多年深受消费者的喜爱和认可,秘诀就是品质、品质和品质。先进的制造工艺和严苛的生产标准,让逸动PLUS的品质得到了保证,消费者完全可以放心的购买和使用逸动PLUS了。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们