以光伏电池片切割为基础的技术革新衍生出种类众多的光伏组件新产品,例如半片组件、210电池三分片组件、叠瓦组件、板块互联组件、无缝焊接多主栅组件等等,激光划裂成为组件产品迭代升级的不可或缺的工艺环节。

市场上常规激光划裂技术以激光烧蚀配合机械掰片技术为主流:首先利用激光在电池的背面加工出一条贯穿表面的切割道,再采用机械法将电池片沿着切割道掰开。虽然多刀激光切割技术的引入将常规激光划裂机对电池片的损伤降低至基本满足企业要求,但随着超小电池片间距(零间距,甚至负间距)、大尺寸硅片和超低温电池等工艺路线的诞生,常规激光划裂工艺难以满足超高的加工品质要求。凭借多年的技术沉淀,大族光伏装备推出革命性的无损激光划裂技术,并竭力推广为市场主流,该技术方案彻底解决了常规激光划裂机不可避免的电池片损伤问题。

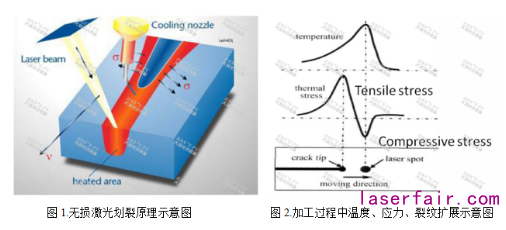

无损激光划裂技术的核心原理是激光热应力控制断裂技术:利用激光对材料进行局部快速加热,紧随其后的配套冷却技术产生一个不均匀的温度场,该温度场会在材料表面产生温度梯度,从而诱发热应力的产生;其中激光光斑中处于压应力状态,而激光光斑前后处于拉应力状态,由于脆性材料抗压刚度远大于抗拉强度,当拉应力达到材料的断裂强度时,就会使材料发生断裂,断裂会随着激光及后续冷却的移动轨道稳定扩展,前提是在电池片边缘加工一个超小的槽口,断裂扩展会从槽口开始。

无损激光划裂技术与常规激光划裂技术的主要区别和优势如下:

断面形貌

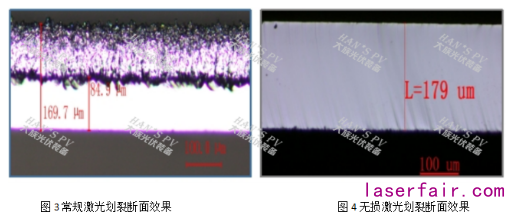

常规激光划裂在电池表面烧蚀形成的切割道:宽度为30µm、深度为60-90µm,同时表面横向热影响区会扩展到80µm左右,截面形貌如图3,50%左右截面存在热损伤;而无损激光划裂的硅片截断面干净、不存在损伤点,主要原因是无损划裂过程不存在激光高温烧蚀过程。

加工粉尘

常规激光划裂工艺要求去除切割道内的硅材料,因而产生大量硅粉尘,需要特殊设计的除尘装置,否则容易引发火灾;而无损激光划裂工艺产生的粉尘数量非常少,可忽略不计;

加工温度

无损激光划裂加工过程温度控制范围150-250℃,属于低温工艺;

性能测试

三点抗弯强度:与整片电池相比,无损激光划裂电池片的强度几乎保持不变,而常规激光划裂电池片的强度下降10%以上,进一步证明无损激光划裂机解决了电池片的损伤问题,这有利于产品加工过程中的破片率和返修率的控制,同时可加强产品在长期户外应用环境下的可靠性,进而降低企业的成本,以上优点利于业内大尺寸硅片和划三以上新工艺的导入;在电性能方面,相对常规激光划裂,无损激光划裂的PERC组件功率稍微提升,主要来自于热损伤降低。

无损激光划裂设备

无损激光划裂设备设备名称

更多设备详情:400-930-5088

●全自动化流程,除人工取放料盒,生产全程无需人工干预;

●人性化交互界面,操作简单,维护方便;

●自主研发微损伤激光加工工艺, 加工稳定性好;

●切割产品基本无激光损伤,无热影响区,转化效率高;

●切割产品基本无微裂纹,无粉尘产生,机械性能好;

●加工温度低,可适配异质结电池切割;

●广泛兼容主流及新型晶硅电池产品:铝背场电池,单/双面PERC电池,HJT异质结电池,TOPCon电池等。

技术参数一览

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们