在微电子工业中,激光技术得到了广泛的应用,在巨量转移技术中,也有研究人员试图借助激光来实现巨量转移的过程,这就是激光转移流派。

Coherent(相干)是一家激光器制造商,其公司的产品在平板显示工业中有广泛的应用,包括准分子激光退火,柔性基底激光剥离,激光切割等等。

而在MicroLED制造过程中,Coherent也基于他们深厚的激光技术,提出了他们的解决方案。

在如下的视频中,Coherent展示了他们在MicroLED制造中所涉及到的激光剥离技术(LLO)和激光转移技术(LIFT)。

▲Coherent的激光技术在MicroLED上的应用

2018年,Coherent在whitepaper中介绍了他们公司可能应用于MicroLED制造中激光技术[35],包括如下:

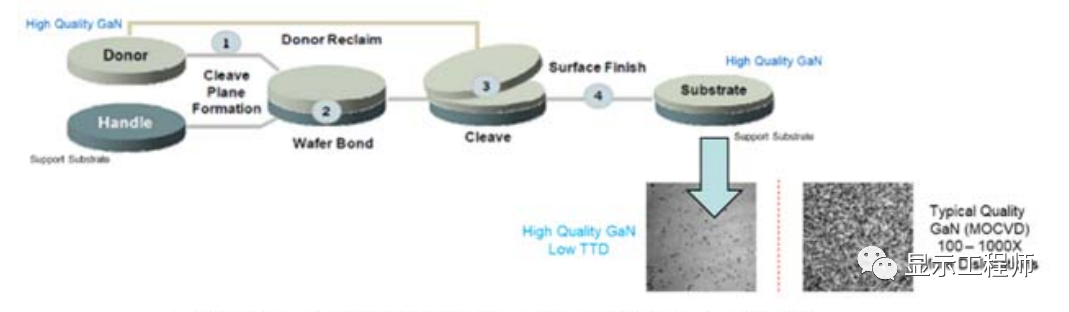

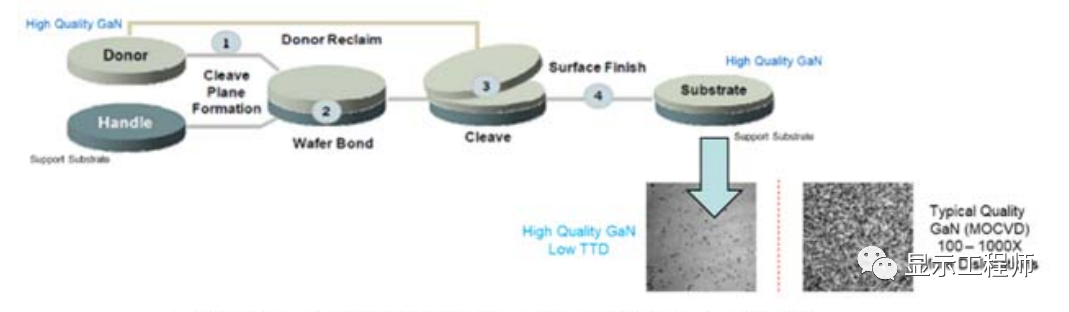

● 激光剥离(Laser Lift-Off, LLO):

可以将MicroLED器件从蓝宝石外延片上剥离下来,转移到一个载板基板上,供后续巨量转移

▲LLO过程

● 激光诱导向前转移技术(Laser Induced Forward Transfer, LIFT):

用于巨量转移的过程中,将MicroLED转移到背板基板上

● 准分子激光退火(Excimer Laser Annealing, ELA):

用于LTPS-TFT背板的低温多晶硅薄膜制造过程

● 激光切割(Laser Cutting):

用于面板的切割

● 激光修复(Laser Repair):

用于MicroLED面板的切割

对于MicroLED的整体的过程,激光所用到的LLO和LIFT可以用如下的图片来表示:

▲MicroLED制造过程中的LLO和LIFT

对于巨量转移过程,Coherent采用了248nm的激光来转移GaN MicroLED,激光束通过一个Mask和投影镜头,可以实现1000个die的同时转移。

另外一家美国的公司QMAT也提出激光转移的技术方案[36],他们所采用的巨量转移设备称为Zero-ppm BAR Mass-Transfer Tool,

所谓Zero-ppm即为零缺陷的转移,而BAR为Beam-Addressed Release的缩写,即激光束寻址释放,可以实现精确的选择性转移。

如下图所示,在巨量转移前,源基板上的MicroLED器件需要经过测试,并将测试结果作为KGD File保存在计算机中(KGD即为Known Good Die)。

在后续转移的过程中,通过读取KGD文件中缺陷的位置信息,可以通过激光精确地进行选择性转移,从而使有缺陷的器件不会被转移到目标基板上。

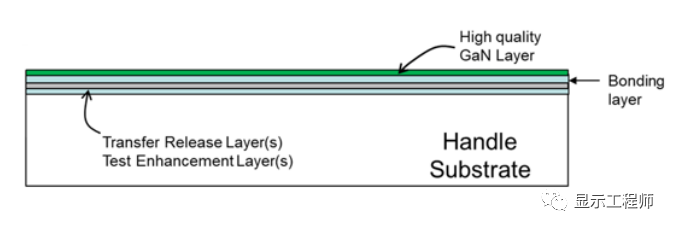

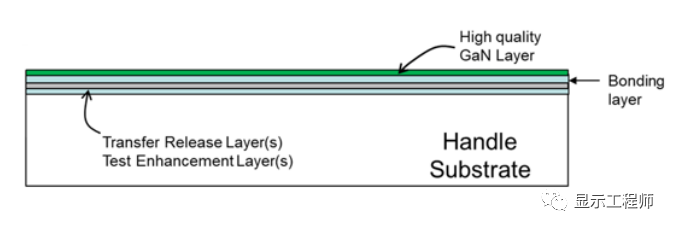

在QMAT的文章中可以看到其技术实现的一些细节[37],在他们的方案中,关键点在于:

采用薄膜转移的方式,可以得到高质量的GaN薄膜,这样可以提升Micro LED器件的效率。

▲薄膜转移

减少了2倍MOCVD的时间,使得成本大大降低

可以在巨量转移前进行电学测试筛选,得到KGD的信息

▲集成功能测试层

EPI基底就是转移基底,采用激光可以实现选择性转移

位于基底和EPI GaN之间的功能层,在LLO过程中作为释放层,可以避免GaN的损伤

在激光转移流派中,还有一家美国公司Uniqarta,他们提出了一种被称为LEAP的技术,即Laser-Enabled Advanced Placement,

这种技术与QMAT的方案的转移过程有相似之处,即都能够实现选择性转移。

如下图所示,在Uniqarta的设备中,首先将激光束分束,然后在X-Y平面上扫描,达到选择性转移的目的[38-40]。

▲LEAP转移

不过在转移的时候,Uniqarta采用了一个释放层,称为Blistering转移,而不是QMAT的ablative转移。

释放层吸收激光的能量,而将其上的MicroLED弹射出去,转移到目标基板上。

采用这个技术,MicroLED背面不会吸收激光的能量,从而减少激光对其的损伤。

▲Blistering示意

流体自组装派是利用流体的驱动,通过磁力、机械力或毛细作用力等方式,使MicroLED器件在流体中自动装配到设计的指定区域。

根据目前的调查,不少厂商都有在流体自组装巨量转移的报道,包括Self Array,Elux,Nth Degree, 三星,夏普等等,在这里选择一些比较典型的厂商介绍一下这个技术流派。

MicroLED器件上沉积一层热解石墨,

然后被放置在磁性震动平台上

在平台上根据设计的磁性阵列快速完成定位,

然后就可以将这些器件巨量转移到驱动基板上。

SelfArray的磁性自组装原理如下面两张图片所示。

但关于器件本身的制备即转移的细节,还有待调查更多的信息。

▲磁性载台流体自组装原理

▲SelfArray自组装显微观察

eLux也提出流体自组装巨量转移技术方案。

eLue于2016年在美国成立,eLux与日本夏普的渊源很深,CEO Jong-Jan Lee与CTO Paul Schuele均出自夏普美国实验室(Sharp Laboratories of America)。

2017年富士康通过其子公司CyberNet Venture Capital向其注资1000万美元,2018年又与群创光电,AOT和夏普一起,正式收购eLux的全部股权。

在eLux发表的专利文件中,他们给出了其流体自组装技术的一些细节[41]。

在NEPCON Japan 2019的报告中他们进一步解释了这个技术[42]。

▲eLux转移示意

可以看出,在这个技术方案中,eLux对MicroLED的形状有特殊的设计,这样可以保证在自组装的过程中正面朝上。

首先目标基板放置在液体中,

然后将大量的MicroLED器件也放入并置于目标基板上方,

然后通过振动,通过流体和重力的共同作用,使MicroLED器件定位到指定的位置。

在刚刚过去的DIC2021论坛上,eLux还介绍了他们的流体自组装技术,并展示了自组装过程的视频,如下图所示。

▲eLux流体自组装显微观察

据eLux在DIC2021论坛上介绍,采用这种方案有如下一些特点:

分离的MicroLED器件在流体中完全随机自组装,可以消除外延生长时,器件性能面内不均造成的影响。

可以先选择合格的MicroLED器件进行转移,因此可以避免将不良器件转移到驱动基板上

剩余的MicroLED器件可以重复利用

转移的速度快,成本低

关于流体自组装转移,还有如下一些方案:

包括在转移过程中利用机械力进行组装,焊接组装,疏水性组装,电泳组装等等,这里就不详细进行介绍了[42]。

采用流体自组装虽然具有一些优点,但目前看起来还有一些难点需要克服:

比如难以进行三色器件的转移,自组装的效率等等。

因此还需要对这项技术进行更加深入的研究。

韩国的KIMM开发了卷对卷打印的巨量转移技术,

其基本过程如下两张图所示:

首先通过滚轮将源基板上的MicroLED器件转移到滚轮上,

然后再将滚轮上的器件转移到目标基板上。

▲器件转移到滚轮上

▲器件转移到滚轮上

▲器件转移到目标基板上

要通过滚轮对MicroLED进行拾取,在滚轮上面也需要一层PDMS材料作为印章,

但如何实现选择性拾取,或源基板上微器件的间隔拾取,仍然是需要讨论的地方。

要实现MicroLED器件的量产,巨量转移技术必须要进一步取得突破,实现快速、高效、低成本的转移。

目前业内在巨量转移方面投入了大量的精力,在各种不同技术流派上均取得一些成果,但还远远不能说有决定性的突破,也很难预测哪一种技术方案会首先成为量产方案。

但就笔者接触到的信息,工业界最热衷开发的还是弹性印章转移和激光转移,因为苹果收购的LuxVue采用的静电转移,因此也受到一定的关注。

就让我们继续保持对这个技术的关注。

以上,全篇内容完。

在此回看上篇/中篇

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们