背景:

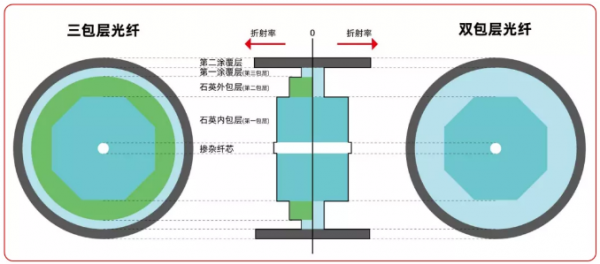

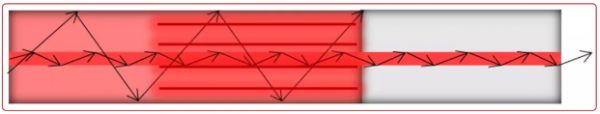

随着工业级高功率连续光纤激光器的快速发展,传统20/400um,25/400um光纤很难做到5KW以上的单根光纤输出,如需再提升单根光纤的功率值,目前主流的方案是采用石英材料代替树脂材料的三包层光纤作为增益光纤。此结构中输出光纤也需要采用匹配的三包层光纤。由于泵浦光在光纤的内包层中传输,三包层光纤采用石英材料作为外包层,在制作泵浦剥除器时,需要将石英外包层完全破坏后,再对内包层进行处理。因此,在泵浦剥除器的制作过程和难度上较传统的双包层光纤难度都有不小的提升。

一、去除方法

在去除包层光的方法中有涂高折射率导光材料、氢氟酸腐蚀、软金属填充等诸多方法,现在工业上常用的方法有氢氟酸腐蚀法和二氧化碳激光刻槽法。但化学腐蚀及刻槽方法处理后的光纤的强度会受到很大影响,强度变差,极易断裂。而且在使用化学腐蚀法时化学溶剂具有一定的毒性,对人体有一定的伤害。

我们采用二氧化碳销蚀工艺,对三包层光纤表面进行打孔处理,可以得到6.3dB/cm的剥除效率,处理后剥除器的抗拉强度大于60N,最小弯曲半径可以小于8cm。

二、处理设备

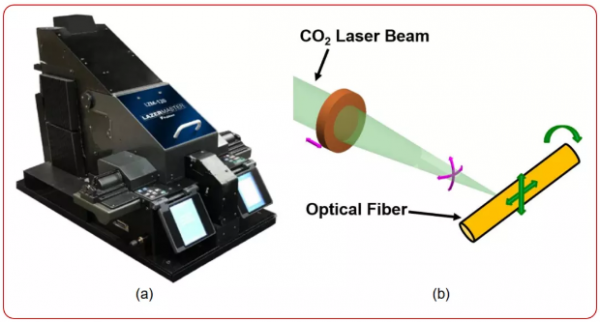

我们用于制造泵浦剥除器的机器是Fujikura LZM-120A+,如图1(a)所示,其特点是除了传统的聚变光束主要是用于光纤熔接,拉锥和烧球,LZM-120A+还具有如图1(b)所示的销蚀光束。

图1(a)藤仓第三代二氧化碳激光熔接工作站LZM-120A+ (b)销蚀光路示意

二氧化碳激光束首先扩展到约10mm,然后聚焦到直径约为60µm的小光斑。聚焦的激光束将提供足够的功率密度直接烧蚀光纤的石英层。这套系统采用高精度电机,可对CO2激光束进行精确控制。二氧化碳激光器如图1(b)所示,光束可以朝向、平行或垂直于光纤移动。光纤可以同时连续旋转并沿纵向(平行于光纤的方向)移动。它也可以上下移动,在一定范围内下降。光纤和CO2激光束的运动,激光功率和时间所有这些都可以精确操作,从而在LZM-120A+中实现全自动CLS制造工艺。

三、优化过程

此次测试选用的光纤为nLIGHT三包层光纤Passive-34/460/530DC,采用激光销蚀工艺对包层进行处理,分布实验了不同的方法进行比较,具体如下:

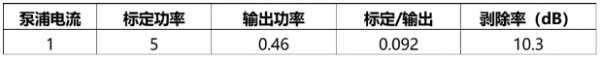

a) 光纤环刻法

我们在制作三包层光纤泵浦剥除器时,先采用了横向刻槽的方法,刻蚀长度1.5cm。槽间距200um,通很低的泵浦光时,光纤也会发热严重,图2(a)为刻槽后光纤侧面图,图2(b)为通5W泵浦激光器时的发热情况,实测泵浦光剥除率为10.3dB。

图2(a)环刻方式光纤侧面图 (b)通5W泵浦光时温度测试情况

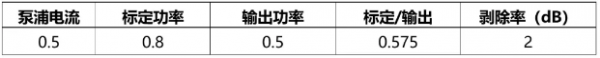

表1、1.5cm环刻法剥除器测试结果

此种方法剥除效率为6.8dB/cm,如果加长距离可以达到20dB以上的剥除效率,但存在光纤容易断裂,发热温度过高的问题,不适合实际应用。因此,没有再做加长处理。

b) 光纤横槽法

由于在光纤上刻环的方法,整圈破坏了光纤的在轴向上的结构,因此,很容易断裂,为了避免整圈破坏光纤结构,我们尝试用沿光纤轴向刻槽的方法制作泵浦剥除器,这样能避免光纤的轴向破坏,增加光纤的强度。图3为横槽法理想效果示意图。

图3 横槽法光纤泵浦剥除器理想效果示意图

实测效果,在三包层光纤刻3条直线槽,深度约72um,长度1cm,由于刻槽的条数较少,剥除率较低,但外观看光纤的外观不平整,有毛刺,因此在较低的功率下温度已经上升到30℃以上。这种工艺条件下,光纤的强度较环刻法上升很多,光纤不易折断。但由于外观及效率不佳,因此舍弃此方案。

图4(a)横槽剥除器截面 (b)横槽剥除器温度测试

表2、1.5cm横槽法剥除器测试结果

c) 光纤螺旋打孔法

基于环刻法及横槽法对光纤包层产生连续的破坏,会有毛刺不平整的光纤外观,影响光纤的强度并产生较高的温升。为了避免连续的破坏光纤包层表面,我们设计了螺旋打孔的工艺方法,通过出光功率和时长来控制光纤的打孔的深度,通过sweep马达和旋转马达的速度来控制孔的密度和间距。

图5(a)打孔法光纤侧面 (b)打孔法光纤截面

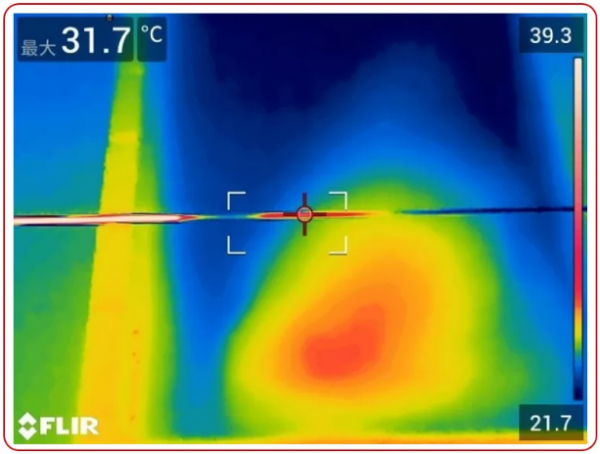

(c)打孔法泵浦剥除器温度测试

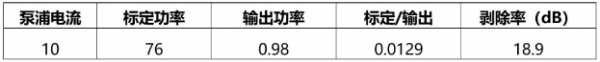

表3、3cm横操法剥除器测试结果

采用打孔的方法可以做到6.3dB/cm的剥除效率,温度较刻槽的方法有很大下降;在泵浦功率输出76W时温度在31℃左右,外观平整光滑,较刻槽法平整很多,强度较刻槽法也增强很多,后面我们进行了环刻法和打孔法的强度对比实验。

四、光纤强度对比

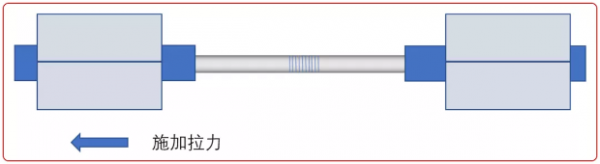

在工业激光器产品中,除了剥除效率这个指标,光纤的强度也是衡量器件稳定性的一个重要因素,我们对比了环刻法及打孔法的机器强度,为了测试在真实使用场景下的情况,我们两种方案都做了3.5cm的长度进行测试,剥除效率可达20dB以上。采用的拉力设备为日本藤仓公司的CT106+大芯径切割刀,最大拉力可以设置到100N。设备左右侧夹具可设置合适的夹持力夹住光纤使光纤不打滑,测试时将销蚀的部分悬空,左右侧夹具分别夹住光纤两侧,然后施加拉力直至光纤拉断时记录测试的拉力值。

图6 光纤张力测试设备,日本藤仓公司CT106+大芯径切割刀

图7 光纤张力测试示意图

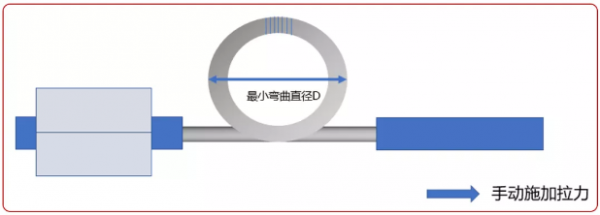

图8 最小弯曲直径测试方法

在光纤激光器系统中,光纤除了受到拉力,经常需要进行弯曲,因此光纤的最小弯曲半径也是衡量光纤强度的一个重要指标,因此我们对刻蚀后的光纤进行了最小弯曲半径测。光纤一端固定,将光纤打盘成光纤环,通过施加拉力将光纤环不断缩小,直至光纤断裂,记录光纤断裂时的光纤环直径,即为最小弯曲直径。

激光销蚀法避免了化学试剂方法对人体伤害的风险,是更安全可靠的光纤处理方法;此次采用激光销蚀方法在三包层上制作光纤泵浦剥除器,通过比较不同的方法,确定了打孔法可以在保证剥除效率的前提条件下,实现光纤的高强度,对提高光纤激光器的可靠性更具优势。在继续优化销蚀设计方案,还有望得到更好的实验效果。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们