本文导读

超快激光技术是一种在极短时间内产生高强度光脉冲的先进技术,其在航空领域的应用正日益引起人们的关注。这项技术以其在测量、制造和通信等领域的卓越表现而著称,而在航空工程中的广泛应用则为飞行器的性能提升和安全性能提供了新的可能性。

超快激光一般是指脉冲宽度小于10-12s的激光,主要包括飞秒激光(1fs=10-15s)与皮秒激光(1ps=10-12s),由于超快激光脉冲作用时间极短,能瞬间产生极高的峰值功率,因此,与常见的通过光热效应作用于材料的激光加工方式不同,其加工机理是直接电子态吸收,就是把能量传至材料的晶格,破坏其结合键,最后以等离子体的形式向周围喷发出去。并且,相较普通连续激光的热加工方式不同,超快激光加工更符合“冷加工”方式,从激光与材料作用的机理上讲,飞秒激光加工可实现高精度、热影响区域小、无热熔、无重铸层、无微裂纹的材料去除,是提高航空发动机涡轮叶斤气膜孔成形表面完整性的最佳手段之一。

Laser & Electron Beam Processing

02

具体应用

(1)航空发动机涡轮叶片的气膜孔加工

涡轮叶片作为航空发动机的核心部件,其设计制造水平和工作性能影响航空发动机的使用寿命。一般采用在高温合金表面喷涂热障层的方式使涡轮叶片具备高韧性、高塑性、耐蚀性以及耐高温的性能,除此以外,在表面进行设计气膜孔结构,利用部件内部释放的冷空气,通过微小孔内的空气对流,使得部件表面形成冷气膜,从而起到隔离高温燃气流、保护部件的作用。但目前的电火花加工以及长脉冲激光等加工方式存在热障层不导电、涂层脱落、出现裂纹以及涂层崩边等缺陷,无法制备成型较好的小孔。

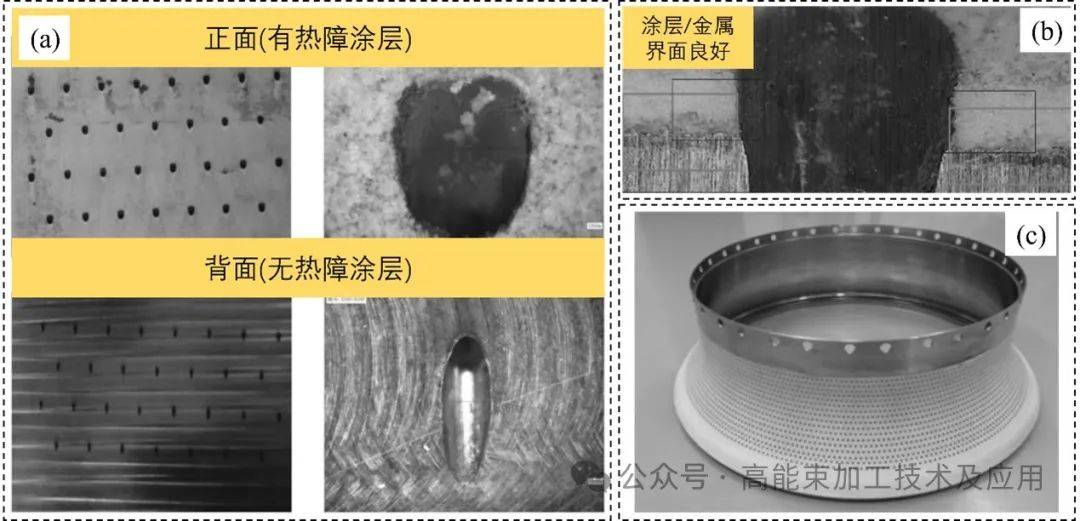

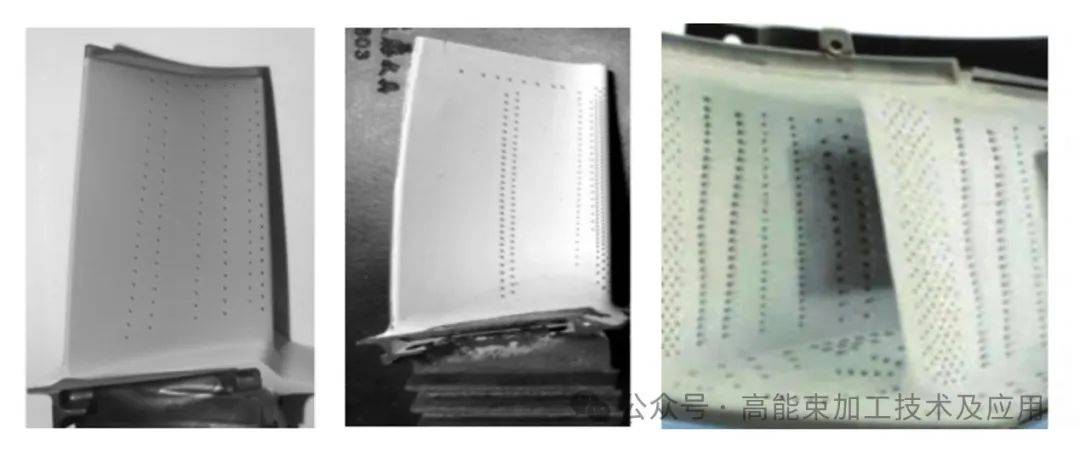

随着超快激光加工技术的开发,目前已经利用飞秒激光在涡轮叶片上制备出无涂层脱落、无裂纹且尺寸成型符合技术要求的气孔,这为航空发动机的气孔膜制备提供了全新技术。

带热障涂层涡轮叶片上分布的大量气膜冷却孔的加工可以实现高推重比、高性能发动机的应用,因此对带热障涂层叶片气膜孔的加工提出了更高的要求。飞秒激光微孔加工技术以其高精度、高质量、冷加工等优势实现发动机高品质微孔加工,随着飞秒激光制孔技术在各个方面的不断完善和提升,目前可以实现无重铸层、微裂纹和热影响区的高精度带热障涂层叶片气膜孔的加工,且可以确保热障涂层加工后无发黑和脱落,因此飞秒激光微孔加工技术将成为实现带热障涂层叶片气膜孔加工的重要方式。

图1.长脉冲激光与飞秒激光制孔示意图

图2.带热障涂层涡轮叶片气膜孔制孔实物示意图

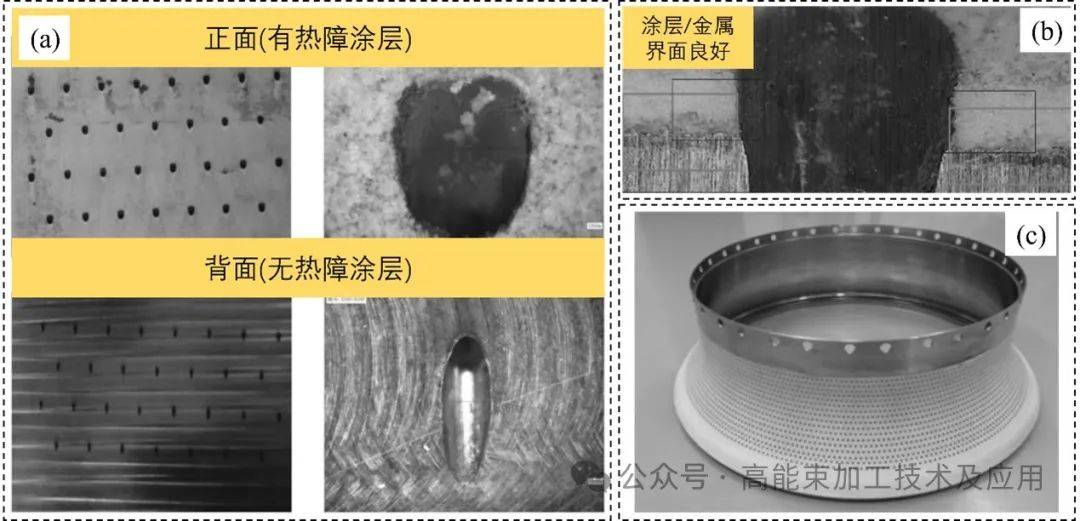

(2)航空发动机燃烧室的火焰筒气膜孔加工

火焰筒是航空发动机燃烧室的主要组成部件和最重要的受热部件之一,为保障火焰筒在极端高温环境下稳定持续工作,必须对其进行冷却降温,目前常见的同样是采用涂层与气孔结合的方式。采用长脉冲激光加工会导致涂层发生烧蚀、飞溅和崩边等缺陷,这将大大影响火焰筒的使用寿命。目前,使用皮秒激光加工能够制备表面无大面积脱落、分层且尺寸符合技术要求的气膜孔,如图2和图3。

图3.(a)带热障涂层平板试件及异型孔放大图;(b)热障涂层与金属层间结合良好放大图;

(c)带热障涂层火焰筒气膜孔一次性制孔实物

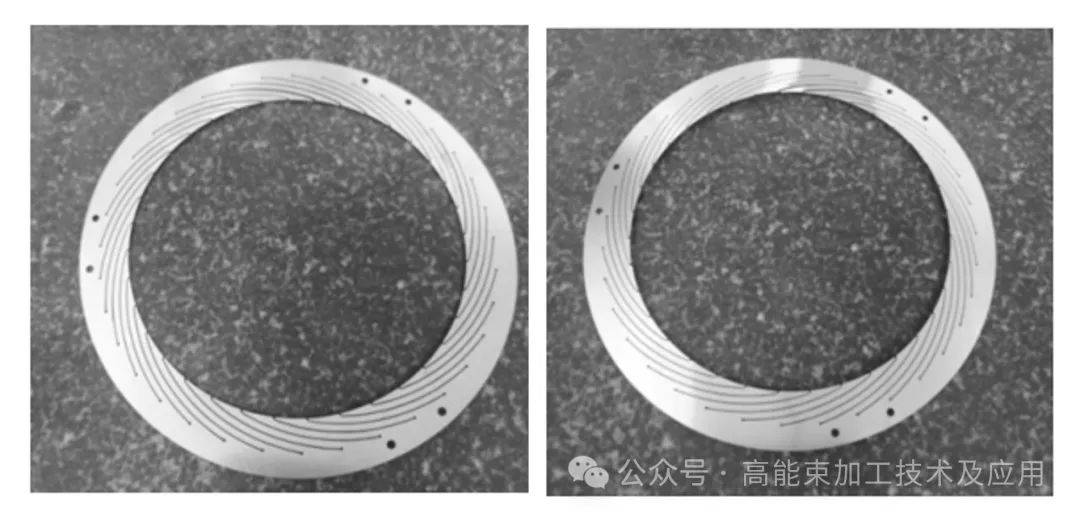

(3)航空发动机的异形槽孔加工

密封性对航空发动机的性能具有重要影响,近年来随着航空工业的发展,发动机性能也日益提升,面临的工况条件更加复杂化,由于发动机密封失效而产生的故障日益增多,这些问题急需解决,因此对发动机密封性技术提出新的要求。指尖密封是一种可用于航空发动机主轴承腔密封和气流流路密封的新型装置,指尖密封件的加工,指尖密封件的加工要求高。目前的机械加工、电火花加工以及长脉冲激光加工无法解决产生的加工翘曲、变形等问题,但飞秒激光由于其极高的能量密度以及极短的加工时间,确保了加工过程的高效性和精度的准确性,在指尖密封件上没有出现重熔层、裂纹以及毛刺等缺陷,为航空发动机高精密件的异性槽孔加工提供了新手段。

图4.飞秒激光微细切割指尖密封件实物

Laser & Electron Beam Processing

03

结论与展望

超快激光加工技术作为先进的材料加工制备技术,在航空发动机的制造领域具有广阔的应用需求。但在超快激光加工技术在工程化应用中,应根据材料特性选择不同的激光工艺参数,减少工艺流程,提升加工效率,确保材料成型质量及尺寸的精确度。随着超快激光器技术的发展及工艺优化的完善,加工效率低、可加工厚度受限等问题将得到有效解决,而超快激光加工与长脉冲激光加工技术结合的双脉冲激光加工技术,将是未来提质增效的发展方向。

Laser & Electron Beam Processing

来自: 高能束加工技术及应用

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们